можно ли это делать самому и чем, когда обратиться к профессионалам?

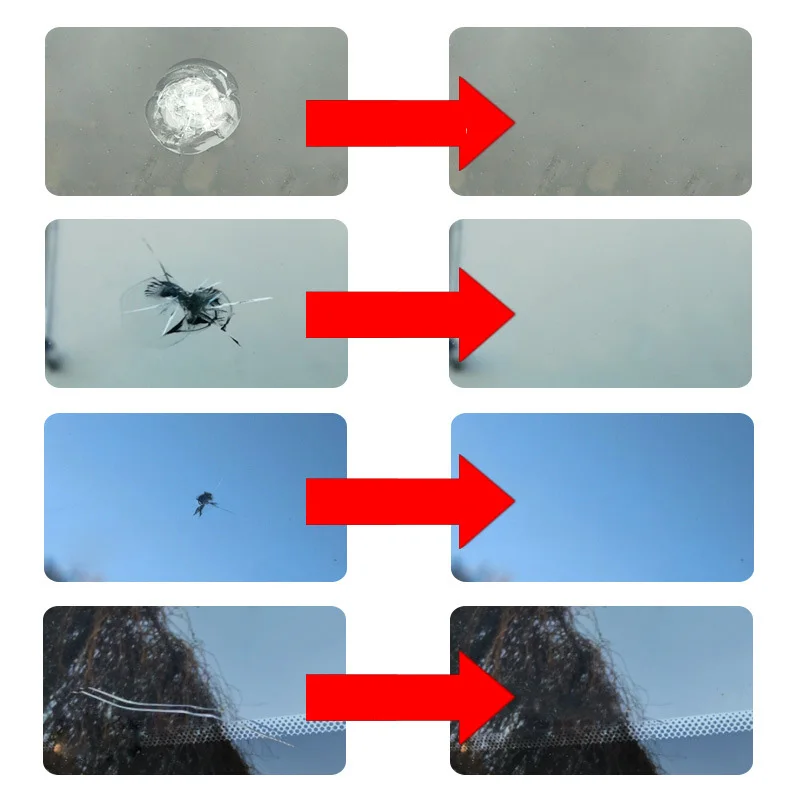

Во время транспортировки, установки или неосторожного обращения на стеклянных поверхностях могут появиться повреждения. Не всегда есть возможность поменять товар по гарантии, а траты на полную замену стекла могут не вписываться в бюджет. Но существует несложный и бюджетный способ, способный улучшить визуальные показатели поврежденных поверхностей и остановить распространение трещин от места дефекта.

Можно ли заделать скол на стекле?

Сколы, трещины и царапины во многих случаях можно отремонтировать, чтобы они стали менее заметными, а трещины не расползались дальше.

Ремонтопригодными считаются стекла, на которых:

- сколы, царапины или их комбинации занимают площадь менее 100 мм в диаметре;

- трещины не достигают края стекла минимум на 70 мм;

- в триплексе поврежден только один из внешних слоев стекла, а в сталините или обычном стекле образовались небольшие сколы.

Наиболее благодарным материалом для ремонта является триплекс. Сталинит изредка подвержен небольшим сколам, но при точечных ударах разлетается на мелкие кусочки. А трещины обычного стекла сразу перерастают в разломы.

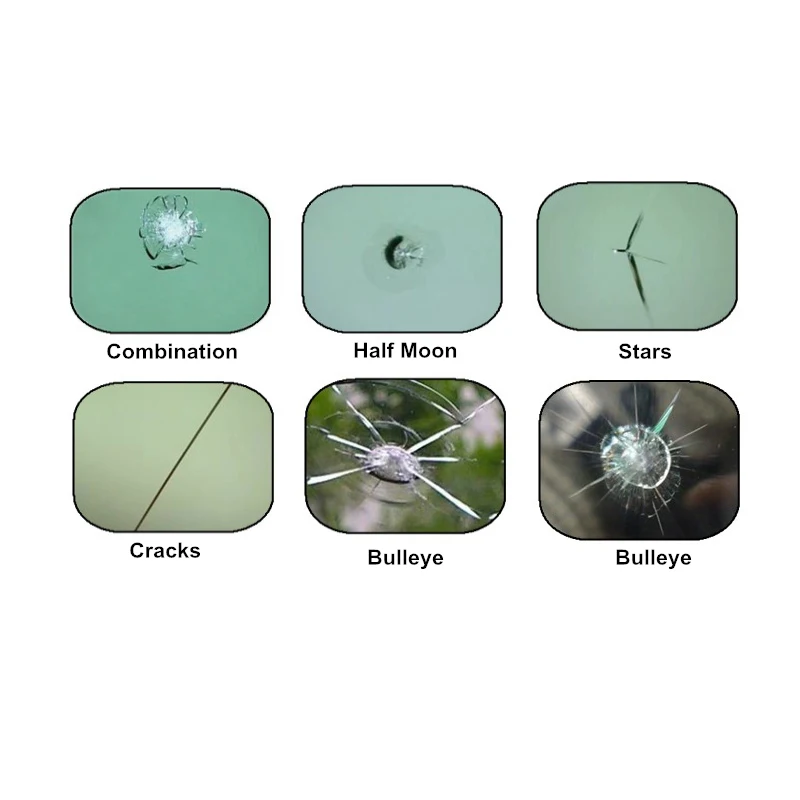

Типы повреждений

Основные разновидности повреждений стекол идентичны независимо от сферы их применения:

- Повреждение, которое не отражается на целостности стекла, но влияет на его внешний вид – это полосы. В автомобиле они появляются из-за трения стеклоочистителей, в домашних условиях – из-за неправильного ухода с применением порошковых чистящих средств и жестких губок. Для улучшения вида требуется полировка, иногда в сочетании со шлифовкой.

- Царапины возникают при контакте с острыми или абразивными предметами. Они глубже полос, но также не влияют на показатели прочности, так как их глубина не настолько велика, чтобы образовался скол или трещина. Недостаток царапин не только в ухудшении внешнего вида стекла.

Они ухудшают обзор, создавая блики от фонарей, солнца или фар проезжающих машин. В бытовых или офисных условиях это не так явно, а для водителей царапина может стать причиной ДТП.

Они ухудшают обзор, создавая блики от фонарей, солнца или фар проезжающих машин. В бытовых или офисных условиях это не так явно, а для водителей царапина может стать причиной ДТП. - Одно- и двусторонние трещины присущи только триплексу. В первом случае повреждается только один слой стекла – такая проблема встречается наиболее часто. Во втором случае из-за возникшего давления лопается слой с противоположной стороны, образуя парную трещину – достаточно редкий и сложный для ремонта вариант.

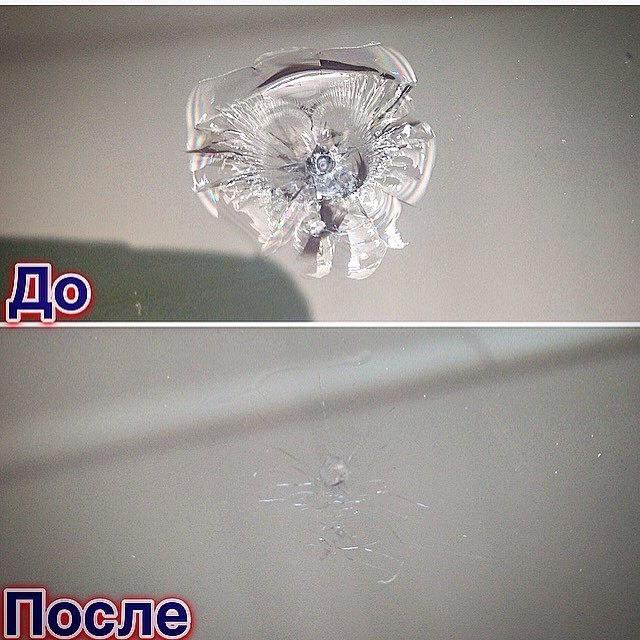

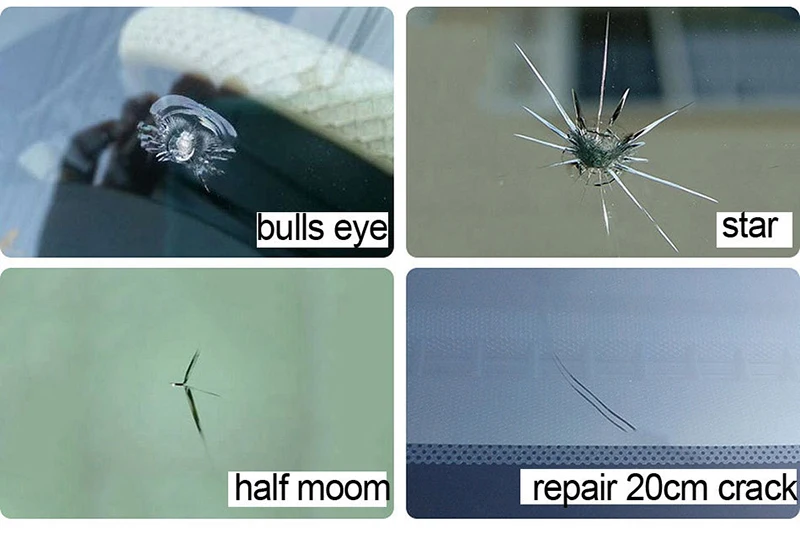

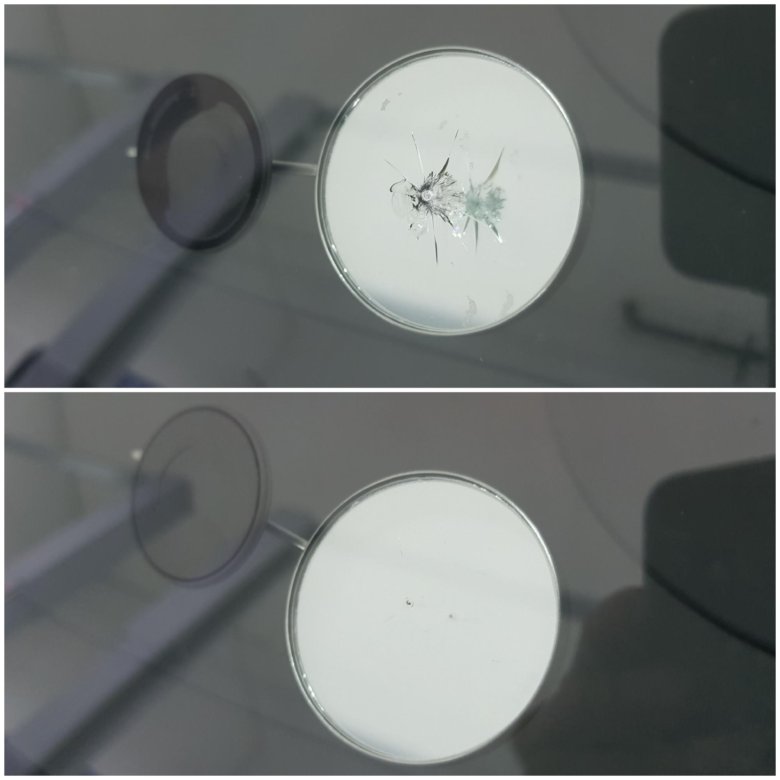

- Лучевые трещины напоминают звездочку. При таком повреждении разломы расходятся в разные стороны и без своевременного ремонта любая из трещин может увеличить площадь поврежденной поверхности.

- Трещина в виде полумесяца отличается от других видов трещин только формой.

- Бычий глаз представляет собой комплекс незавершенных окружностей, состоящих из мелких трещинок. Такие дуги образуются на стекле в момент столкновения с массивным предметом и сконцентрированы они вокруг точки удара.

Особенность данных повреждений с том, что трещины образуются в массиве стекла, что сильно осложняет их ремонт.

Особенность данных повреждений с том, что трещины образуются в массиве стекла, что сильно осложняет их ремонт. - Щербина выражается в поверхностном повреждении, которое не становится причиной для появления трещин. В случае с многослойным стеклом, такой дефект даже не достигает пленки.

- Скол имеет несколько разновидностей, среди которых конусовидный, округлый и трещевидный, напоминающий схематическое изображение ласточки.

Один из самых сложных для корректировки дефектов – это комбинация трещин и скола.

Существует еще дефект, сопровождающийся помутнением стекла. Причина часто кроется в несоблюдении технологии при изготовлении ламинированного стекла. При значительном ухудшении прозрачности стекла на больших участках, оно подлежит обязательной замене.

Виды стекол и ремонт повреждений

Прежде чем разбираться, как можно отремонтировать стекло, рассмотрим, какие виды стекол бывают:

- Отожженное (обычное).

Классическое прозрачное листовое стекло, применяющееся для небольших площадей остекления в местах, где нет большой ветровой нагрузки. Материал подвергается термической обработке с медленным остыванием, чем достигается уменьшение внутреннего напряжения и, как следствие, повышение прочностных характеристик. Остается достаточно хрупким и при нарушении целостности разбивается на крупные куски с острыми краями.

Классическое прозрачное листовое стекло, применяющееся для небольших площадей остекления в местах, где нет большой ветровой нагрузки. Материал подвергается термической обработке с медленным остыванием, чем достигается уменьшение внутреннего напряжения и, как следствие, повышение прочностных характеристик. Остается достаточно хрупким и при нарушении целостности разбивается на крупные куски с острыми краями. - Закаленное (каленое, сталинит). Материал прогревается до температуры, немного превышающей температуру размягчения, и быстро остужается. Процедура приводит к образованию поверхностного натяжения, увеличивающего прочность стекла примерно в 5–8 раз по отношению к отожженному. Также изменяются его физические свойства – при разбивании сталинит рассыпается на небольшие фрагменты со сглаженными краями. Используется при остеклении зданий, для создания внутренних перегородок и витрин, в качестве задних и боковых стекол в автомобиле. Встречаются мелкие сколы, которые вполне можно замаскировать.

При сильных ударах стекло рассыпается и ремонту не подлежит.

При сильных ударах стекло рассыпается и ремонту не подлежит. - Армированное. Повышенная прочность достигается за счет включения в стекло металлической сетки. Благодаря комбинации стекла и металла применяется в качестве безопасного и противопожарного стекла. Устанавливается на лестничных площадках, при остеклении галерей и ин. При разрушении большая часть осколков остается на металлической сетке. Так же, как и обычное стекло, оно легко разбивается при ударе, поэтому чаще нуждается в замене, чем в ремонте.

- Бронированное. Его защитные свойства достигаются толщиной стекла и наложением многослойных защитных пленок. Класс защиты бронированного стекла зависит от толщины и качественных характеристик пленки. Для увеличения защитных свойств допустимо использование двух пленок. В случае повреждения требует наличия фотополимеров, специальных приборов и большого опыта, поэтому не подлежит самостоятельному ремонту.

- Ламинированное (триплекс).

Представляет собой многослойное стекло, в котором слои соединены между собой либо полимерной пленкой, либо ламинирующими веществами. Такой метод позволяет достигать высокой прочности, поэтому триплекс используют для изготовления перегородок, лестниц, фасадов общественных зданий, полов, лобового стекла в автомобиле и пр. Разбить его сложно и даже при значительных повреждениях оно не рассыпается, а продолжает удерживаться на пленке. Большинство ремонтных работ связано именно с данным видом стекла.

Представляет собой многослойное стекло, в котором слои соединены между собой либо полимерной пленкой, либо ламинирующими веществами. Такой метод позволяет достигать высокой прочности, поэтому триплекс используют для изготовления перегородок, лестниц, фасадов общественных зданий, полов, лобового стекла в автомобиле и пр. Разбить его сложно и даже при значительных повреждениях оно не рассыпается, а продолжает удерживаться на пленке. Большинство ремонтных работ связано именно с данным видом стекла.

Сколы, не осложненные трещинами, заполняются полимерным составом, поэтому метод годится для любых видов стекол. Трещины ремонтируются только на ламинированных стеклах, так как требуют засверливания, а любые другие виды стекол такой процедуры не выдерживают и разлетятся на осколки. Разломы на обычных стеклах просто соединяются между собой и склеиваются, что позволяет отсрочить замену стекла на новое, но не скрывает дефект.

Самостоятельный ремонт

При небольших дефектах можно справиться с трещинами и сколами самостоятельно. Для этого потребуется приобрести все необходимое и подробно следовать инструкциям.

Для этого потребуется приобрести все необходимое и подробно следовать инструкциям.

Оборудование и инструменты

В зависимости от характера повреждений понадобятся следующие инструменты и приспособления:

- Полировальная машинка и полировальный круг – используются для устранения полос, царапин а также для финишной обработки ремонтов сколов и щелей. При самостоятельном ремонте часто ограничиваются мягкой тканью.

- Скрайбер. Его удобно использовать для удаления мелких осколков и грязи. Им же намечают место для засверливания, чтобы дрель не соскальзывала. Но при несложных дефектах можно обойтись и без него.

- Электродрель для засверливания – останавливает расползание трещин и дает доступ к внутренним трещинам.

- Мост с инжектором – их назначение в заполнении дефекта полимером. Для постоянного использования покупают металлический – он надежный, но дорогой. Либо используют одноразовые пластиковые приспособления, которые крепятся на клейкую основу и используются вместе со шприцем.

- Зеркало и фонарик, необходимые для определения границ дефекта и определения присутствия воздушных пузырьков в полимере.

- Лезвие для зачистки излишков полимера после его отвердевания.

- Ультрафиолетовая лампа – укоряет процесс застывания полимерной массы. При ее отсутствии можно воспользоваться УФ-пленкой, которая входит в разовые наборы для ремонта стекла.

При единичных случаях самостоятельных ремонтов можно обойтись без некоторых приспособлений, заменив полировальную машину тканью, скрайбер — иглой, УФ-лампу — пленкой, а инжектор — разовым пластмассовым приспособлением.

Материалы для ремонта

Помимо инструментов и приспособлений потребуются и расходные материалы, среди которых:

- Фотополимер для заполнения щелей и сколов. Для различных видов повреждений плотность полимера подбирается индивидуально. Существуют разновидности, которые лучше подходят для ремонта разных типов щелей: узкой, широкой или длиной.

Также обращайте внимание на цвет полимера, чтобы он соответствовал ремонтируемой поверхности.

Также обращайте внимание на цвет полимера, чтобы он соответствовал ремонтируемой поверхности. - Моющее средство для стекол, чтобы аккуратно очистить место ремонта.

- Средство для удаления влаги. Можно обойтись без него, дождавшись естественного испарения влаги или высушив с помощью фена на малой мощности.

- Средство для обезжиривания — спирт или ацетон.

- Полировочная паста ГОИ – применяется для устранения полос, царапин и финишной полировки поверхности после ремонта.

В качестве доступных в домашних условиях альтернативных средств для борьбы с мелкими царапинами и полосами используется:

- зубная паста, предпочтительно с отбеливающим эффектом;

- жидкость для полировки мебели;

- смесь порошка горчицы и уксуса;

- бесцветный маникюрный лак.

Полосы и царапины

Неглубокие повреждения успешно «лечатся» пастой ГОИ: для этого необходимо:

- очистить поверхность стекла стеклоочистителем либо теплой водой и просушить;

- на водяной бане прогреть пасту ГОИ;

- нанести теплую пасту на безворсовую мягкую ткань или полировальный диск и дать ей слегка впитаться;

- пройтись диском или тканью с пастой по ремонтируемому участку и далее вручную или с помощью шлифовальной машинки втирать на нужном участке, двигаясь в одной направлении.

Обработку пастой обычно повторяют несколько раз, особенно при ручной обработке поверхности, до достижения нужного эффекта. Затем остатки пасты убирают, поверхность моют теплой водой и высушивают.

Для стеклянных поверхностей подходит только мелкоабразивная паста № 2 или № 1 и только в теплом растопленном состоянии. Также при полировке следует избегать большого давления на лист стекла.

Если при тестировании дефекта, ноготь цепляется за царапину, то она считается глубокой. Ее устранение с помощью полировки приведет к искажению в этой области – эффекту линзы. Это допустимо для стеклянной двери, окна или перегородки, но не для ветрового стекла автомобиля. Для избавления от глубоких царапин на лобовом стекле применяют бесцветный состав для заполнения углубления царапины.

Сколы, щели и комбинированные дефекты

Перед ремонтом сколов первым делом подготовьте поверхность:

- вымойте стекло с применением теплой воды и моющего средства для стеклянных поверхностей;

- если скол крошится, то удалите из него скрайбером или иглой осколки;

- вытрите поверхность вокруг насухо, а влагу на месте повреждения удалите с помощью насоса или фена;

- обезжирьте места скола и трещин спиртом или ацетоном, чтобы обеспечить лучшее сцепление полимера и поврежденной поверхности.

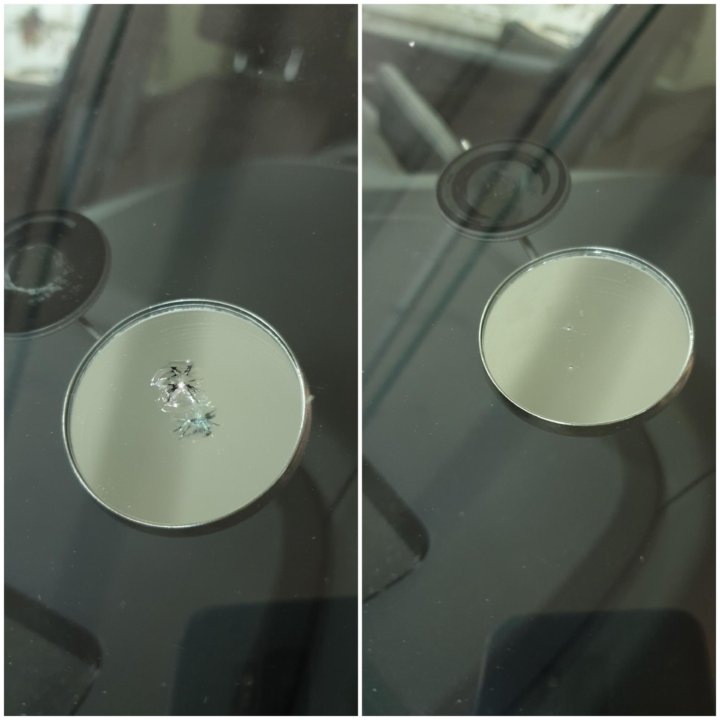

После подготовительного этапа следует непосредственно ремонт, включающий в себя следующие шаги:

- Закрепите инжектор на поврежденном участке.

- Наполните шприц полимером.

- Вставьте шприц в сосок инжектора и постепенно выдавливайте массу. Обычно полимер закачивается в два и более этапов, чтобы вещество успевало распределяться по образовавшимся полостям в стекле.

- При наличии УФ-лампы доведите полимер до застывания. Это займет порядка 3–5 минут. Если ее нет в наличии, то застывание может растянуться на сутки.

- Удалите излишки фотополимера лезвием из комплекта.

- Отполируйте место ремонта.

Инжектор – наиболее важное оборудование при восстановлении стекла. Он создает вакуум, позволяя полимеру проникать даже в самые маленькие щели и полости. Но для этого его требуется правильно закрепить. Учитывая, что существуют различные конструкции, то четко следуйте инструкции, приложенной к оборудованию. При отсутствии прибора, применяйте разовые приспособления из пластмассы, которые плотно прикрепляются к стеклу благодаря прокладке из двустороннего скотча.

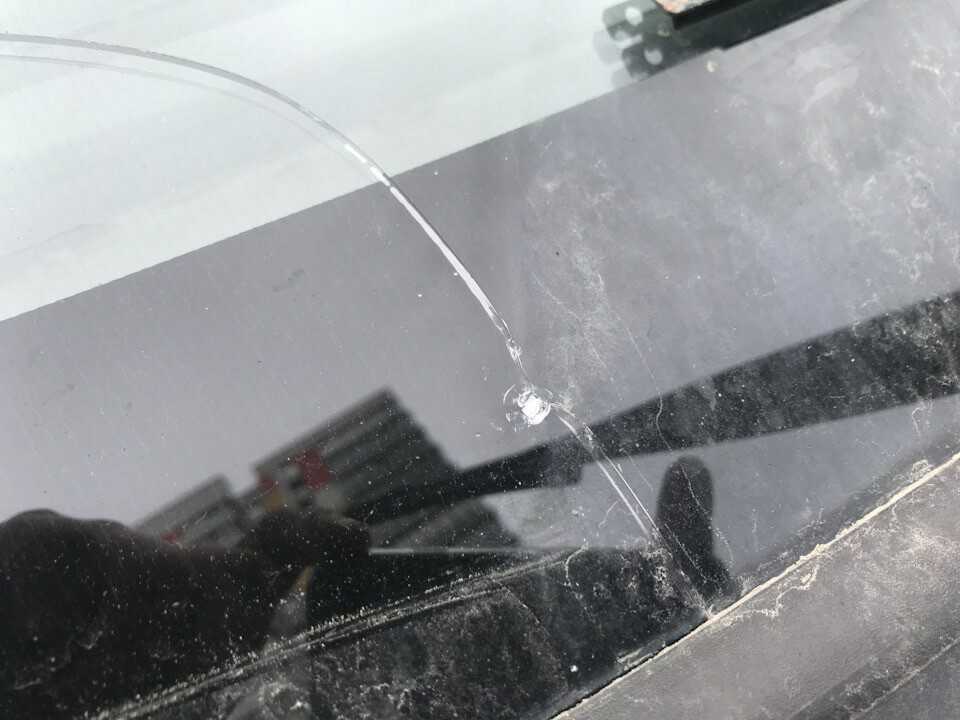

Для ремонта щелей и комбинированных дефектов подготовительный этап ничем не отличается от работы со сколом, за исключением одного момента – чтобы предотвратить расползание трещины, необходимо засверлиться примерно в 1–2 мм от ее конца. Рассмотреть окончание трещины можно с помощью зеркала и фонарика. Глубина засверливания не должна превышать глубину самой щели. Сверлить можно только полимерное (ламинированное) стекло. Любое другое лопнет или разлетится на мелкие кусочки.

После проведенной процедуры продуйте повреждения и отверстия насосом и обезжирьте. А далее следуйте инструкции по работе со сколами, заполняя полимером сколы, щели и созданные отверстия.

Когда нужно обращаться к профессионалам?

Справиться с небольшими повреждениями под силу своими руками. Именно поэтому в свободном доступе предлагаются ремонтные наборы. Но есть и сложные ситуации, такие как:

- большое количество трещин;

- поврежденная поверхность слишком обширная;

- трещины затрагивают не только верхний, но и второй (внутренний) слой;

- образовались теневые (двойные) трещины по обе стороны стекла;

- комбинированный и сложный дефект;

- обширная площадь с полосами или царапинами различной глубины.

Со сложными, комбинированными или обширными повреждениями триплекса лучше сразу обратиться к профессионалам – у них для этого есть знания, опыт и необходимые инструменты. Другие виды стекол в большинстве случаев подлежат замене.

Если перед вами стекло, требующее ремонта, то в большинстве случаев речь идет о триплексе. Именно его используют для производства лобовых стекол автомобилей, цельностеклянной мебели или отдельных ее элементов, перегородок в офисах, торговых центрах и жилых помещениях. Исправляйте небольшие дефекты, обнаруженные на стеклянной поверхности, с помощью разового ремонтного набора и пошаговой инструкции – это продлит срок эксплуатации стекла еще на какое-то время. При сложных повреждениях лучше не экономить и сразу обращаться к специалистам для ремонта либо полной замены стеклянной детали.

Скол на лобовом стекле. Что делать?

- Март 20, 2022

- Добавил: DITS-servis

- Рубрика Полезно знать

- Теги автостекло, полезные советы, ремонт, трещина, уход

- 7298

- 0

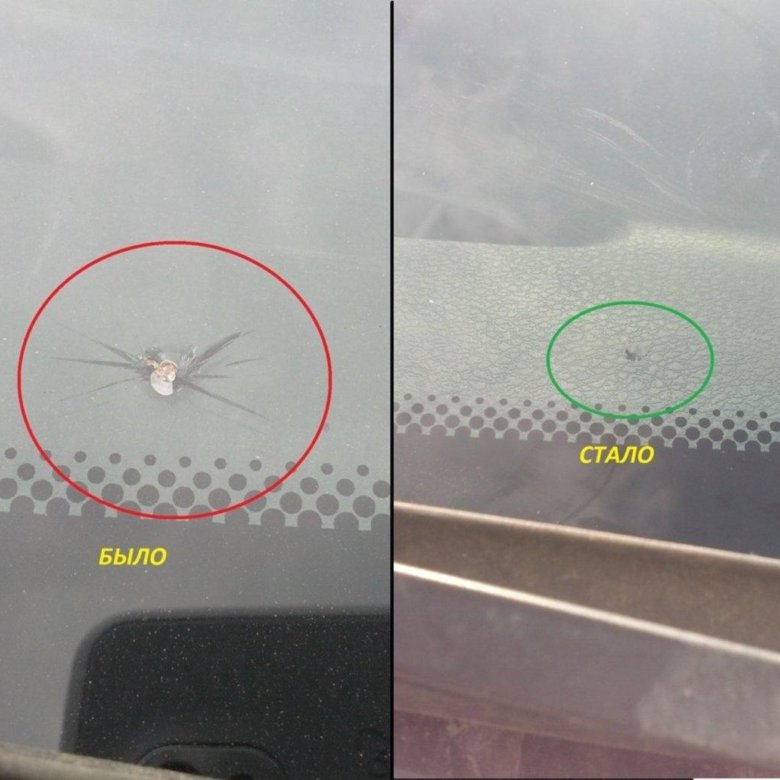

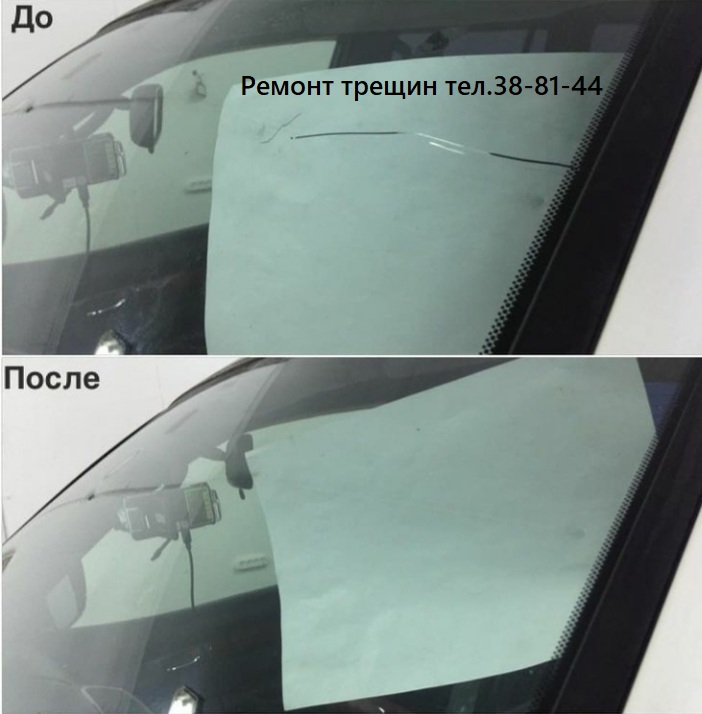

Ничто не предвещало беды, и тут… предательский камешек вылетает из-под колес и оставляет на лобовом стекле трещину. Можно ли спасти стекло и что делать, чтобы не допустить дальнейшего разрушения стекла? Мы расскажем.

Можно ли спасти стекло и что делать, чтобы не допустить дальнейшего разрушения стекла? Мы расскажем.

Чем опасен скол или трещина на стекле

Опасность езды даже с незначительным, казалось бы, сколом или трещиной, состоит в том, что в сильную жару или на морозе даже еле заметная «паутинка» быстро становится огромной трещиной. Ездить с таким стеклом нельзя.

Во-первых, вы не пройдете ТО, и останавливающие вас инспекторы патрульно-постовой службы будут регулярно обращать ваше внимание на необходимость устранить дефект стекла.

Во-вторых, это просто небезопасно: ведь трещина даже в «неважном» участке лобового стекла может привести к цепочке роковых событий, когда вы не заметите какую-то мелочь на дороге, или отвлечете свое внимание на саму трещину и заметите слишком поздно.

В-третьих, с таким дефектом на лобовом стекле вы не сможете выехать в Евросоюз. Пограничные службы многих европейских стран без колебаний разворачивают автомобили с трещинами на стеклах обратно, ведь это не просто «косметический» изъян, а прямая угроза безопасности водителя, пассажира и других участников дорожного движения. Особенно, если дефект располагается в зоне очистки стекла щетками очистителей.

Особенно, если дефект располагается в зоне очистки стекла щетками очистителей.

Что нужно сделать сразу после происшествия

Итак, если в ваше стекло прилетел камень, и вы видите скол, ваши действия должны быть направлены на то, чтобы не дать этому сколу разрастись!

К счастью, современные технологии восстановления стекла помогут исправить проблему, и вам не нужно будет тратиться на дорогостоящую замену детали — но только в том случае, если вы сделаете все правильно.

Как только вы столкнулись с повреждением стекла, нужно остановить автомобиль (в разрешенном месте, разумеется) и поискать скотч, изоленту и бумагу.

Можно зайти в ближайшую аптеку и купить обычный лейкопластырь. Ваша задача — заклеить скол, защитив трещину от попадания пыли, грязи и воды. Потому попавшие внутрь дефекта частички не дадут эффективно устранить его.

Если вы являетесь нашим клиентом, то можете использовать фирменный скотч (круглой формы), который будет наклеен у вас на стекле с внутренней стороны. Его можно использовать для заклеивания скола в месте удара.

Его можно использовать для заклеивания скола в месте удара.

Заклеили трещину? Теперь садитесь обратно в машину и отправляйтесь срочно на сервис!

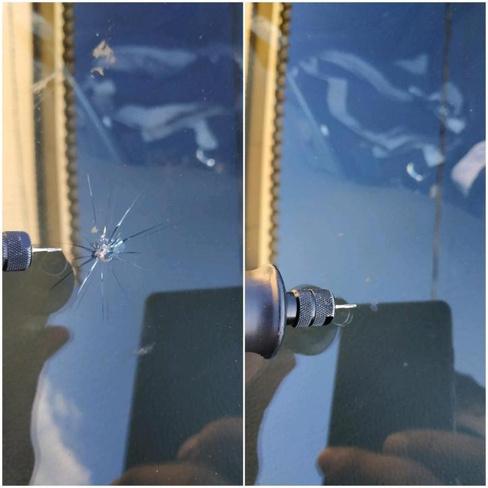

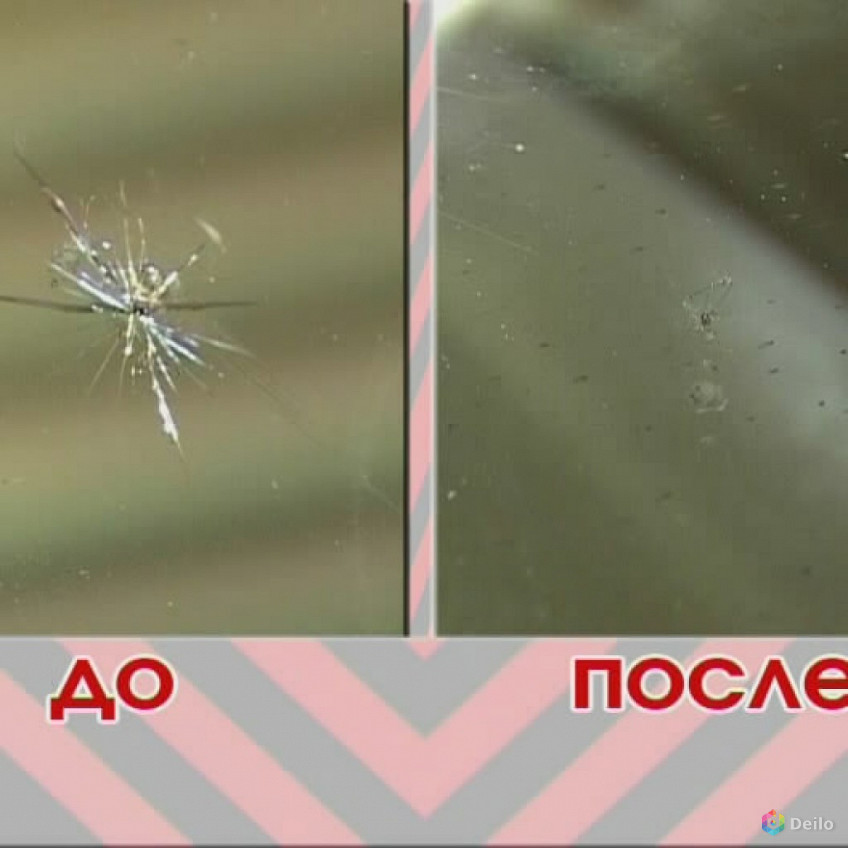

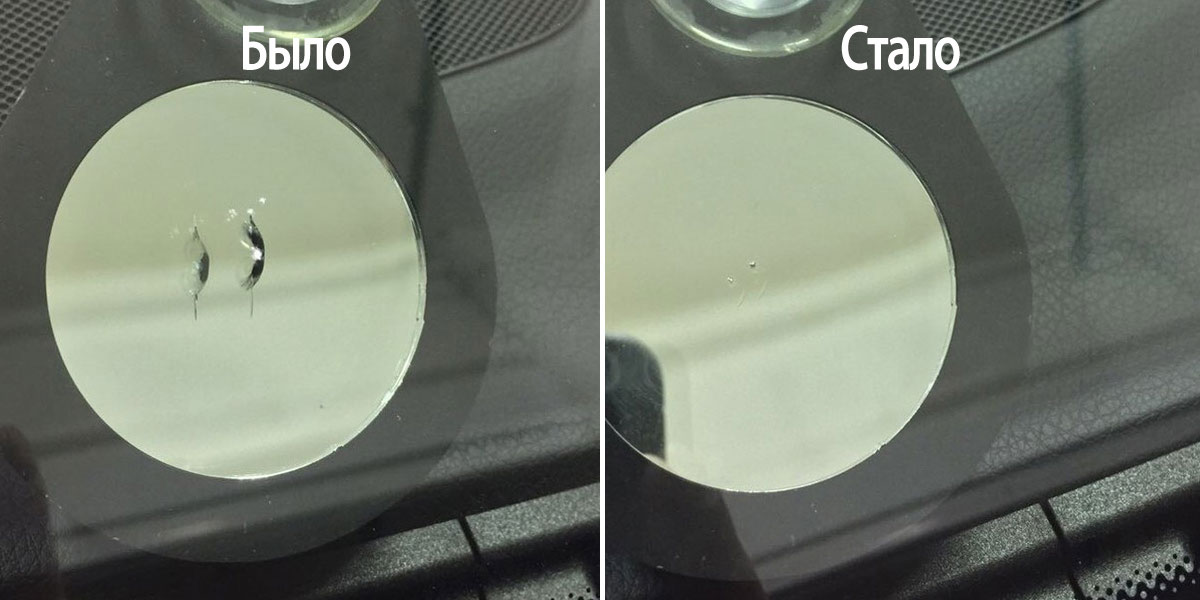

Там мастер под давлением покроет поврежденный участок специальным составом на основе полимеров, чтобы заполнить повреждения.

Следующий этап обработки — высушить состав специальной лампой, чтобы полимер застыл, упрочняя тем самым стекло. Для того, чтобы скрыть следы вмешательства, применяют полировку стекла. Такой метод работает, если площадь повреждения составляет до 3-х см.

Если трещины серьезнее, мастер применит несквозное сверление стекла в том месте, где оканчивается луч трещины — это предотвратит разрастание дефекта. Только потом на стекло будет наноситься полимерный состав и далее по алгоритму.

ВАЖНО:

-не затягивайте с ремонтом поврежденного стекла. Первые 3 дня — оптимальный срок для восстановления, а лучше исправлять проблему сразу. Если затянете, добиться хорошего результата будет очень сложно.

-пока ездите с заклеенным повреждением, постарайтесь не использовать щетки очистителей, чтобы в трещину не попал мелкий мусор и пыль.

-не используйте обогрев или обдув лобового стекла, чтобы не создавать разницу температур внутри и снаружи стекла — это может привести к увеличению дефекта.

-не стоит пытаться «починить» стекло самостоятельно. Только быстрое реагирование по принципу «заклеил скотчем — обратился к специалистам» спасет ваше стекло.

Дело в том, что в советах, как убрать трещину на лобовом стекле самостоятельно, описываются процедуры, которые только забьют поверхность скола пылью (протереть место повреждения вручную или тканью и т.п.) — и тогда уже даже сервис по ремонту автостекол не поможет вернуть детали первоначальный вид и функциональность.

АКЦИЯ

Сухая уборка салона и мойка стёкол в подарок.

Участвовать

Последние материалы

Самые популярные

Адреса розничной продажи автомобильных стекол:

Ждановичи (029) 199-00-79 Время работы:

вт-вс 9. 00-19.00

00-19.00

- ПН

- ВТ

- СР

- ЧТ

- ПТ

- СБ

- ВС

Как проехать ?

ул. Некрасова 73

TЦ «АВТОЗАПЧАСТЬ»

3 этаж. 50 роллет. (029) 199-00-79 Время работы:

пн-вс 9.00-19.00

- ПН

- ВТ

- СР

- ЧТ

- ПТ

- СБ

- ВС

Как проехать ?

Адреса сервисов замены и продажи автостёкол:

ул. Социалистическая 26 к15 (029) 122-63-22 Время работы:

вт-вс 9.00-18.00

- ПН

- ВТ

- СР

- ЧТ

- ПТ

- СБ

- ВС

Как проехать ?

GPS: Координаты скопированы

ул. Свердлова 23

(Peugeot центр)

строение Р 2/К (029) 150-77-80 Время работы:

пн-сб 9.00-18.00

- ПН

- ВТ

- СР

- ЧТ

- ПТ

- СБ

- ВС

Как проехать ?

GPS: Координаты скопированы

Малиновка

(500 метров от авторынка) (025) 777-92-77 (029) 177-92-77 Время работы:

вт-вс 9. 00-18.00

00-18.00

- ПН

- ВТ

- СР

- ЧТ

- ПТ

- СБ

- ВС

Как проехать ?

GPS: Координаты скопированы

ул. Некрасова

110 (029) 199-74-99Время работы:

пн-сб 9.00-18.00

- ПН

- ВТ

- СР

- ЧТ

- ПТ

- СБ

- ВС

Как проехать ?

GPS: Координаты скопированы

Ждановичи (агрогородок)

пер. Горный 1 (029) 560-50-55(029) 113-50-55 Время работы:

пн-вс 9.00-19.00

- ПН

- ВТ

- СР

- ЧТ

- ПТ

- СБ

- ВС

Как проехать ?

GPS: Координаты скопированы

Что делать, если на лобовом стекле появился скол. Варианты ремонта

Что делать, если на лобовом стекле появился скол. Варианты ремонта

Трещина, скол и паутина — какие повреждения ветрового стекла можно отремонтировать и как это сделать

Ветки деревьев, мелкие камни, гравий, «сюрпризы» от соседей и даже изношенные щетки стеклоочистителей — все это может стать причиной появления на лобовом стекле маленького скола. Последний при неверных действиях может быстро превратиться в трещину, а она, в свою очередь, способна расползтись мелкой паутиной по всему лобовому стеклу. Тогда эксплуатация автомобиля станет невозможной и придется полностью менять деталь. Поэтому скол на лобовом стекле лучше устранить сразу после обнаружения.

Последний при неверных действиях может быстро превратиться в трещину, а она, в свою очередь, способна расползтись мелкой паутиной по всему лобовому стеклу. Тогда эксплуатация автомобиля станет невозможной и придется полностью менять деталь. Поэтому скол на лобовом стекле лучше устранить сразу после обнаружения.

Ездить с разбитым лобовым стеклом как минимум опасно, однако есть и другие причины, чтобы починить скол и не доводить свой автомобиль до замены стекла. Автомобиль с трещиной на лобовом стекле не пройдет техосмотр и не сможет выехать в страны Европы, так как пограничные службы любой страны Евросоюза вправе развернуть машину с таким дефектом.

Как устроено лобовое стекло

Ветровое стекло автомобиля многослойно. В своем составе оно, как правило, имеет две стеклянные панели, которые соединены между собой специальным армирующим слоем пластика. Большая часть дефектов лобового касается его внешнего слоя.

Пробить два слоя ветрового можно только при сильном повреждении тяжелым предметом. В этом случае повреждается и внутренняя структура лобового стекла. Такой дефект без демонтажа стекла исправить невозможно. Но чаще всего происходит повреждение только верхнего слоя лобового стекла. В этом случае ветровое можно отремонтировать быстро и без особых потерь в деньгах.

В этом случае повреждается и внутренняя структура лобового стекла. Такой дефект без демонтажа стекла исправить невозможно. Но чаще всего происходит повреждение только верхнего слоя лобового стекла. В этом случае ветровое можно отремонтировать быстро и без особых потерь в деньгах.

Как скол превращается в трещину

Если на лобовом стекле появилась поверхностная царапина, то ее можно отшлифовать и отполировать. Если повреждение привело к образованию скола, устранить его так просто не получится, придется прибегнуть к использованию специального оборудования или ехать в сервис.

При неправильной эксплуатации ветрового стекла со сколом последний расползается в трещину. Как это происходит? Стекла реагируют на разницу температур внутри и снаружи автомобиля. Если она существенна, то скол расползется. Часто автовладельцы самостоятельно усугубляют ситуацию, включая кондиционер на обдув лобового стекла со сколом в холодное время года, а потом вживую наблюдают, как ползет трещина. Такая же история сопровождает ситуацию с мойкой раскаленного на солнце лобового стекла холодной водой.

Такая же история сопровождает ситуацию с мойкой раскаленного на солнце лобового стекла холодной водой.

Скол также может превратиться в трещину, если автомобиль передвигается по плохой ухабистой дороге. Чем жестче подвеска, тем больше тряски и давления приходится на лобовое, поверхность которого уже имеет скол. Стекло — это та часть кузова, которая особенно зависима от плавности езды автомобиля.

Что делать при обнаружении скола

Самое важное, что нужно знать каждому водителю при обнаружении скола, — его нужно заклеить с двух сторон. Конечно, оказавшийся под рукой лейкопластырь или скотч вряд ли надолго удержит расползание трещины, но точно спасет участок скола от попадания лишней грязи до того, как вы сможете доехать до места ремонта или автосервиса. Чтобы максимально качественно реанимировать лобовое, лучше не эксплуатировать машину со сколом более двух-трех дней.

Пока автомобиль едет с заклеенным сколом, движение лучше осуществлять плавно, максимально медленно пересекая лежачие полицейские и ямы. Кроме того, в этот период времени не стоит использовать щетки стеклоочистителей и протирать лобовое тряпками. Под ними может оставаться пыль и частички песка, которые могут усугубить расползание скола в трещину.

Кроме того, в этот период времени не стоит использовать щетки стеклоочистителей и протирать лобовое тряпками. Под ними может оставаться пыль и частички песка, которые могут усугубить расползание скола в трещину.

Более удачливыми считаются владельцы автомобилей с тонированным лобовым стеклом, потому что пленка тонировки предотвращает расползание трещины. Чуть больше защищены от сколов и автомобили, на лобовое стекло которых нанесена специальная антигравийная пленка или жидкое стекло.

Как лобовое ремонтируют в сервисе

Специалисты автосервиса первым делом очистят поверхность скола, вытянув грязь и пыль специальным оборудованием. Потом сервисмены высушат и обезжирят место дефекта, чтобы аккуратно высверлить пространство вокруг скола и маленьких трещин вокруг.

Специальным оборудованием из скола удалят воздух, чтобы потом поставить туда мост, инжектор и установить сопло над высверленной поверхностью. После этого поверхность заполнят полимером и высушат его с помощью ультрафиолетовой лампы. Затем участок, где проводились работы, отполируют.

Затем участок, где проводились работы, отполируют.

Бывает и так, что около скола нет маленьких трещин, и тогда в высверливании нет необходимости. Мастер просто очистит, обезжирит поверхность и заполнит ее полимером. Потом участок, где был скол, накроют пленкой и высушат ультрафиолетовой лампой. Финальным штрихом станет полировка.

Как скол починить самому

Самостоятельно отремонтировать скол на лобовом стекле можно только с помощью специального набора, но при любом неверном действии ситуацию можно лишь усугубить. Кроме того, реанимировать своими силами можно только маленький скол без трещин.

Наборы для устранения дефектов ветрового стекла предлагаются по разным ценам, однако лучше не экономить, а приобрести более качественный набор, с подробной инструкцией, что и как делать. В такой набор входит прибор и специальная пленка, с помощью которых участок скола заполняется специальным полимерным составом. Высушить материал можно под прямыми солнечными лучами, а отполировать место после ремонта — специальным отдельно купленным раствором полироля.

Когда лобовое ремонтировать бессмысленно

Если скол на ветровом сквозной или близок к этому, ни один полимер уже не поможет, потому что в этом случае нарушается давление и напряжение стекла. В любом случае, когда речь идет не о поверхностном, а о внутреннем повреждении, стекло лучше поменять на новое. Даже если сам скол будет чист и в него хорошо проникнет полимер, слишком велика вероятность образования в данном месте мутных зон, и со временем стекло начнет расслаиваться, что существенно исказит видимость и ухудшит обзор.

Не получится реанимировать лобовое стекло, если трещина расположена слишком близко к краю либо слишком длинная (более 70 см). Потому что трещина продолжит увеличиваться, а ремонт потребует больших затрат, равносильных замене стекла. Водителя будут отговаривать и от ремонта стекла со множеством трещин в виде паутины и со сколом диаметром более 5 см.

Иногда замену лобового стекла водители выбирают и при незначительных повреждениях. Это связано с тем, что полимер, используемый в устранении дефектов, все же не такой прозрачный, как само стекло. Некоторые водители не могут с этим смириться и выбирают новое стекло вместо ремонта.

Убрать скол на лобовом стекле в Челябинске

EsteticAuto — detailing studio

Все мы знаем, что автостекла повреждаются чаще всего не при аварии. Абсолютно любое, даже незначительное механическое воздействие может привести к образованию сколов и трещин на лобовом стекле.

Нужна консультация?

Мы ответим и подскажем! Просто оставьте свой номер телефона

Задать вопрос

Это проблема может иметь непоправимые последствия. Ведь ничто не должно отвлекать Вас на дороге! Да что говорить, образовавшиеся сколы и трещины мешают не только обзору, но и являются неприятным раздражителем на чисто эмоциональном уровне. Ведь приходится следить не только за дорожной обстановкой, знаками, светофорами, шныряющими туда-сюда пешеходами, но и подстраивать угол зрения под дефекты на ветровом стекле.

Убрать скол на лобовом цена

Для большинства автолюбителей убрать скол на лобовом стекле — оптимальное решение за относительно небольшие деньги. И это понятно, ведь всем хочется сэкономить.

Если у Вас нет денег на новое лобовое стекло (а на ненкоторые модели машин цены просто заоблачные), то отличным вариантом для Ва будет — ремонт стекла авто.

| Цены на ремонт стеколов лобового стекла | |

| Скол (класс 1) | 300 |

| Скол (класс 2) | 400 |

| Скол (класс 3) | 500 |

| Скол (класс 4) | 700 |

| Трещина (остановка) (ремонт) | 500 30см |

Как убрать скол на стекле?

Вообще, следует понимать, что если повреждение настолько сильное, что для того, чтобы что-то видеть, необходимо высунуться из бокового окна, то ремонт лобового — не вариант. А при незначительных сколах, если повреждение еще не пустило большие лучи в разные стороны. то можно попробовать отремонтировать методом физического (засверливание) и химического (полимеризация) воздействия. Для постановки диагноза Вашему автомобилю, необходимо подъехать в нашу авто-студию. Лишь только увидев повреждения, мы сможем точно понять, что именно можно сделать.

А при незначительных сколах, если повреждение еще не пустило большие лучи в разные стороны. то можно попробовать отремонтировать методом физического (засверливание) и химического (полимеризация) воздействия. Для постановки диагноза Вашему автомобилю, необходимо подъехать в нашу авто-студию. Лишь только увидев повреждения, мы сможем точно понять, что именно можно сделать.

Стекла автомобиля постоянно подвергаются воздействию извне, поэтому ремонт автостекла в Челябинске является актуальной услугой среди владельцев транспортных средств. Ремонтные работы или замену специалисты проводят в случае появления царапин, трещин и сколов, которые возникают вследствие ДТП, попадания щебня с дороги, царапания ветками и по другим причинам.

Поврежденное автомобильное стекло делает обзор неполноценным, снижает безопасность вождения (особенно, если речь о лобовом стекле), негативно сказывается на эстетичности транспортного средства. Важно помнить, что сколы и трещины – даже самые небольшие – со временем увеличиваются. Поэтому будет лучше, если ремонт автостекла в Челябинске будут проведены в течение 24 часов после повреждения.

Поэтому будет лучше, если ремонт автостекла в Челябинске будут проведены в течение 24 часов после повреждения.

Ремонтные работы обычно заключаются в следующем:

Сеначала мы очищаем поверхность от грязи и мелких осколков. Затем заполняем полости адгезионной смолой. Выполняем полимеризацию специальным материалом при помощи УФ-лампы. Ну и, наконец, полируем ремонтируемый участок до достижения нужного результата.

Финальная полировка стекол автомобиля позволяет сделать повреждения практически незаметными и восстановить оптические свойства поверхности на 75-95%. Процесс ремонта несложный и в целом занимает немного времени. Единственное условие – наличие у мастера навыков, специального оборудования и расходных материалов — все это у нас есть!

Как остановить трещину на лобовом стекле?

Бывает так, что вследствии повреждения, на лобовом стекле появляется небольшая трещина. И если на нее махнуть рукой (подумаешь трещина), то она станет расти и однажды, благодаря сезонным перепадам температур и нагрузкам на кузов, расползется на все стекло. Поэтому очень важно вовремя остановить трещину на лобовом стекле.

Поэтому очень важно вовремя остановить трещину на лобовом стекле.

Ремонт лобового стекла – это одна из самых востребованных услуг в нашем авто-студии. Потому как качество наших дорог оставляют желать лучшего, а на дорогах присутствует масса повреждений и выбоен, а летящий камень в лобовое стекло автомобиля из рядом идущего автомобиля не редкость. Основной удар как правило на себя принимает именно лобовое стекло.

Ремонтировать большие трещины нет никакого смысла по причине того, что восстановить механическую прочность ветрового стекла, как несущего элемента конструкции все равно не удастся. Никакие передовые технологии и полимеры на это пока не способны. А это значит, что под действием механических нагрузок и перепадов температур, стекло будет и дальше портиться. Весь ремонт сводится к фактически визуальной маскировке трещины. А вопрос с заменой лобового стекла все равно останется открытым на неопределенное время.

Убрать скол на лобовом в Челябинске

Автолюбителю необходимо помнить: чтобы ремонт лобового стекла прошел максимально успешно, с ним не стоит затягивать.-014.jpg) Лучше сразу обратиться в детейлинг-студию EsteticAuto в Челябинске по адресу ул. Университетская Набережная, 22В.

Лучше сразу обратиться в детейлинг-студию EsteticAuto в Челябинске по адресу ул. Университетская Набережная, 22В.

Ведь незначительные повреждения превращаются в распространенные трещины под воздействием вибраций, различия температур снаружи и в салоне. Ремонт будет более качественным, если незамедлительно после появления трещины наложить бумагу, затем заклеить скотчем. Такое действие предотвратит попадание в проем пыли, других загрязнений.

Решение вопроса «Как остановить трещину на лобовом стекле» предусматривает привлечение квалифицированных мастеров, использование передовых технологий и современных материалов. Место повреждения тщательно очищается от загрязнений и мельчайших осколков стекла. Далее в пустоты вводится фотополимер, который затвердевает под влиянием ультрафиолета. Заключительный этап процесса – полировка.

Ремонт трещин и сколов лобового стекла – это процесс, при котором мы уберегаем Вас от дорогостоящей замены лобового, восстанавливая прочность и прозрачность поврежденного стекла. Обращайтесь к нам — это поможет Вам сэкономить не только деньги, но и нервы!

Обращайтесь к нам — это поможет Вам сэкономить не только деньги, но и нервы!

Как быть если образовался скол на лобовом стекле?

Скол на лобовом стекле – это неприятность которая может произойти с любым водителем, не зависимо от опыта и манеры вождения. Подобное повреждение не редкость, как в условиях города, так и на трассе. Причиной его возникновения может быть всё что угодно: камни из под колёс проезжающих автомобилей, шипы от шин и прочие предметы попадающие в стекло.

Скол на лобовом стекле явление безусловно мало приятное и не может вызывать радости у автовладельца, однако и сильно отчаиваться при его появлении оснований нет.

Отремонтировать скол на лобовом стекле в Отрадном

Такое повреждение может быть легко устранено, главное не затягивать с ремонтом и вовремя обратиться к специалисту, не дожидаясь пока оно начнёт прогрессировать. До поездки в мастерскую выполняющую ремонт стекла, желательно заклеить повреждённый участок обычным прозрачным скотчем, для того что бы в него не попадала грязь и влага. Подобная мера предосторожности поможет заделать скол более качественно, так как оградит повреждение от попадания влаги и грязи. Дело в том что грязь попавшая в лучи скола может затруднить протекание жидкого полимера при ремонте, а влага ухудшает склеивающие свойства материала. Разумеется приступая к ремонту стекла, мастер старается максимально обработать и высушить повреждение, но пыль попавшая в поры микро трещин, оседает настолько глубоко и плотно, что полностью очистить порой бывает не возможно и из-за этого после ремонта могут просматриваться небольшие следы его выполнения. Такие следы мизерны, они не бросаются в глаза и видны только при внимательном осмотре, но всё таки лучше позаботится о том, чтобы они были минимальны. Вторая причина по которой не обходимо заклеить скол скотчем до ремонта — это вода. Её попадание внутрь скола, негативно сказывается на склеивании, а самое главное, что при перепадах температуры, возможно прогрессирование повреждения, особенно это актуально зимой. Поэтому, не дожидаясь пока без обидный скол, даст ответвление в виде трещины, стоит как можно быстрее обратится к специалисту осуществляющему ремонт стекла.

Подобная мера предосторожности поможет заделать скол более качественно, так как оградит повреждение от попадания влаги и грязи. Дело в том что грязь попавшая в лучи скола может затруднить протекание жидкого полимера при ремонте, а влага ухудшает склеивающие свойства материала. Разумеется приступая к ремонту стекла, мастер старается максимально обработать и высушить повреждение, но пыль попавшая в поры микро трещин, оседает настолько глубоко и плотно, что полностью очистить порой бывает не возможно и из-за этого после ремонта могут просматриваться небольшие следы его выполнения. Такие следы мизерны, они не бросаются в глаза и видны только при внимательном осмотре, но всё таки лучше позаботится о том, чтобы они были минимальны. Вторая причина по которой не обходимо заклеить скол скотчем до ремонта — это вода. Её попадание внутрь скола, негативно сказывается на склеивании, а самое главное, что при перепадах температуры, возможно прогрессирование повреждения, особенно это актуально зимой. Поэтому, не дожидаясь пока без обидный скол, даст ответвление в виде трещины, стоит как можно быстрее обратится к специалисту осуществляющему ремонт стекла. Перед поездкой к мастеру, автомобиль желательно не мыть. Однако данные предупредительные меры не являются обязательными, и даже если, по какой-то причине у Вас не было возможности их соблюдения, или Вы о них не знали – это не является поводом отложить ремонт, просто он займёт чуть больше времени. Самое главное как можно быстрее удалить скол, не дожидаясь пока он «расползётся». Это сэкономит ваше время и средства.

Перед поездкой к мастеру, автомобиль желательно не мыть. Однако данные предупредительные меры не являются обязательными, и даже если, по какой-то причине у Вас не было возможности их соблюдения, или Вы о них не знали – это не является поводом отложить ремонт, просто он займёт чуть больше времени. Самое главное как можно быстрее удалить скол, не дожидаясь пока он «расползётся». Это сэкономит ваше время и средства.

Как выполняется ремонт сколов стекла?

Удаление скола на лобовом стекле для опытного специалиста, использующего качественные расходные материалы и соблюдающего технологии, составляет в среднем 30 минут. Такая процедура требует внимательности и точности. Выполняться она должна только в закрытом помещении, защищённом от попадания прямых солнечных лучей, при температуре не ниже +15 градусов. Попадание ультрафиолетовых лучей приводит к сворачиванию полимеров используемых для ремонта, что может привести к их неравномерному протеканию в поры микротрещин. Допускается использование только качественных материалов. Опасайтесь мастеров предлагающих ремонт с выездом, если не располагаете условиями пригодными для ремонта.

Опасайтесь мастеров предлагающих ремонт с выездом, если не располагаете условиями пригодными для ремонта.

Где лучше отремонтировать скол на лобовом стекле?

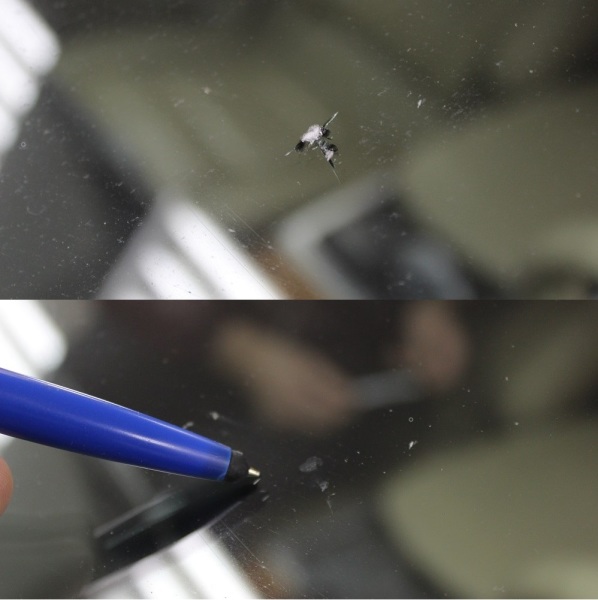

Ремонт автостёкол в тех центре Ziesta производится как по предварительной записи, так и в день обращения, достаточно предупредить о визите по телефону. При выполнении работ мы используем расходные материалы фирмы Dymaxis производства США. Они позволяют полноценное использование автомобиля сразу же после ремонта. Единственные ограничения которые необходимо соблюдать: не мыть машину под давлением и не создавать перекосов кузова в течении суток, то есть воздержаться от заездов на бордюры, по аккуратней переезжать «лежачие полицейские» и прочие значительные ухабы. Сам процесс ремонта стекла выглядит достаточно просто, когда его выполняет опытный мастер. После осмотра и замера скола, высверливается его центр, так называемый очаг поражения. Для сверления стекла применяются специальные буры (свёрла), изготовленные из высоколегированной калёной стали. Средний диаметр таких буров около 1мм. В зависимости от характера скола с которым приходится работать используются буры с разными наконечниками: прямые, шарообразные, конусовидные. Делается это при помощи специальной, высоко оборотистой дрели. Крупные крошки стекла образовавшиеся в центре скола, удаляются при помощи скрайбера. Скрайбер – это резец из калённого металла. Таким образом получается лунка с твёрдыми краями. Если скол имеет лучи, то необходимо засверлить их окончания. После того как скол обработан и засверлен, заливается основной полимер. Для залива полимера используется специальный инструмент инжектор.

Средний диаметр таких буров около 1мм. В зависимости от характера скола с которым приходится работать используются буры с разными наконечниками: прямые, шарообразные, конусовидные. Делается это при помощи специальной, высоко оборотистой дрели. Крупные крошки стекла образовавшиеся в центре скола, удаляются при помощи скрайбера. Скрайбер – это резец из калённого металла. Таким образом получается лунка с твёрдыми краями. Если скол имеет лучи, то необходимо засверлить их окончания. После того как скол обработан и засверлен, заливается основной полимер. Для залива полимера используется специальный инструмент инжектор.

Принцип его работы заключается в том, что создавая давление он плотно наполняет скол материалом, загоняя его в самые не доступные места. Далее наполненный полимером скол проливается запечатывающим полимером и сушится под ультрафиолетовой лампой. В зависимости от мощности лампы, время сушки может быть от 15 до 40 минут. После просыхания наносится полировочная паста и зачищаются излишки.

Ремонт автостёкол в тех центре Ziesta производится как по предварительной записи, так и в день обращения, достаточно предупредить о визите перед выездом по телефону.

Скол на лобовом стекле — что делать?

Рейтинг 2.2 из 5. Голосов: 25

| На наших дорогах не редки случаи повреждения лобовых стекол – летят камни из-под соседних машин, оставляя сколы и трещины. Как получаются такие неприятности, как их избежать, как отремонтировать стекло рассмотрим в данной статье. |

Стандартная ситуация — вы двигаетесь по трассе, или даже в городе, обгоняет машина, громкий щелчок – на стекле появился скол. Виной всему камень, который вылетел из-под колеса соседнего автомобиля.

Откуда взялся камень?

Можно долго гадать, откуда на дороге появляются камни. |

Виды повреждений лобового стекла

Почти все современные автомобили выпускаются с многослойными лобовыми стеклами «триплекс». При ударе камня повреждается внешний слой. В зависимости от степени разрушения, повреждения можно разделить на несколько видов:

- Затир – легкое повреждение, выражающееся в появлении на стекле мутной области. Образуется в результате касательных воздействий твердыми предметами, либо изношенными щетками стеклоочистителя. Неглубокие затиры могут быть устранены полировкой.

- Царапина – легкое повреждение внешнего слоя, выражающееся в полосках, в виде волоса.

Небольшие царапины могут быть устранены полировкой.

Небольшие царапины могут быть устранены полировкой.

- Щербина – легкое повреждение стекла, выражающееся в небольшом углублении (1 мм или менее), без сквозного пробития внешнего слоя. Ремонт не требуется

- Скол – повреждение лобового стекла, в результате которого был пробит внешний слой. Могут иметь круглую форму, содержать вздутие, «паутинки», «звезды». Требуется ремонт.

- Трещина — повреждение лобового стекла, в результате которого слой стекла расходится на две части. Чаще всего появляются из сколов. Требуется ремонт или замена стекла.

Виды сколов

| Трещевидный скол («Птичка») | Круглый скол («Бычий глаз») | «Звездочка» | Комбинированный скол | Вихревидный скол |

Ремонт скола на лобовом стекле

Любой скол на лобовом стекле требуется ремонтировать. Причем, не важно, появился он у вас сегодня или вы уже два года с ним ездите. Большая кочка на дороге, перепад температур и скол превратился в трещину. Ремонт нужно проводить в специализированном сервисе, самостоятельное «лечение» может только навредить.

Причем, не важно, появился он у вас сегодня или вы уже два года с ним ездите. Большая кочка на дороге, перепад температур и скол превратился в трещину. Ремонт нужно проводить в специализированном сервисе, самостоятельное «лечение» может только навредить.

Ремонт выполняется квалифицированным мастером. Устранение скола по времени занимает от 30 минут до часа и состоит из нескольких этапов:

- 1) Осмотр повреждения. Мастер определяет края скола или трещины, проверяет напряжение в данной точке, смотрит загрязненность и влажность внутри стекла;

- 2) Просверливание технологического отверстия и очистка лучей от грязи. Полная просушка;

- 3) Заполнение скола полимерным клеем под давлением. Клей по составу похож на пленку, что идет внутри, между слоями стекла. Делается это через специальное устройство – инжектор;

- 4) Сушка клея под ультрафиолетовой лампой;

- 5) Удаление излишков клея и легкая полировка области повреждения.

После ремонта скола на стекле остается матовое пятнышко, скол практически невидим. В некоторых условиях лучи скола могут продолжать блестеть на солнце.

Бывают случаи, что из нового скола сразу же пошла трещина, либо автовладелец не успел отремонтировать. Трещина является более серьезным повреждением целостности стекла.

Ремонт стекла с обогревом не представляет особого труда, так как обогрев находится между слоями стекла и не повреждается при ударе камня.

Что делать при появлении скола?

Если Вам на дороге прилетел камень в лобовое стекло и оставил скол, необходимо предпринят некоторые действия. Например, рекомендуется заклеить повреждение скотчем для предотвращения загрязнения. Подложите бумагу или тряпку, чтобы клей от скотча не попал внутрь стекла. Как можно раньше запишитесь на ремонт. Не включайте обогрев и не направляйте обдув печки на стекло. Если автомобиль застрахован по КАСКО, то нужно согласовать действия с вашей страховой компанией.

Ремонт стекла по КАСКО

Если Ваш автомобиль застрахован по КАСКО, ремонт стекла можно произвести за счет страховой компании. Повреждение стекла является страховым случаем. Чаще всего, большие сколы и трещины служат причиной для замены стекла. Во многих компаниях стекло можно заменить без справок о ДТП из ГИБДД, просто обратившись в страховую.

Понравилось? Расскажите друзьям!

Смотрите так же:

Добавить комментарий

ЖК-модуль COG 128×64, ЖК-модуль «чип-на-стекле» (положительное напряжение)

| Артикул | Размер | Блок |

|---|---|---|

| Структура | ЦЕНТР | |

| Точечная матрица / Разрешение | 128 × 64 | точек |

| Размер модуля | 89,7 × 49,8 × 6,0 | мм |

| Зона просмотра | 66,8 × 35,5 | мм |

| Активная область | 63,98 × 31,98 | мм |

| Размер точек/пикселей | 0,48 × 0,48 | мм |

| Шаг точек/пикселей | 0,50 × 0,50 | мм |

| Тип подсветки | Светодиод | |

| ИС | СТ7565П | |

| Интерфейс | 6800 / 8080 / СПИ | |

| Блок питания | 3,3 В | |

| Обязанность | Рабочий цикл 1/65, смещение 1/9 | |

| Тип | Графический ЖК-дисплей |

| Номер контакта | Символ | Описание | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | /CS1 | Это сигнал выбора чипа. Когда /CS1 = «L» и CS2 = «H», выбор микросхемы становится активным, и ввод/вывод данных/команд разрешен. Когда /CS1 = «L» и CS2 = «H», выбор микросхемы становится активным, и ввод/вывод данных/команд разрешен. | |||||||||||||||

| 2 | /РЭС | Если для /RES установлено значение «L», настройки регистра инициализируются (очищаются). Операция сброса выполняется уровнем сигнала /RES. | |||||||||||||||

| 3 | А0 | Подключается к младшему значащему биту обычной адресной шины MPU и определяет, являются ли биты данных данными или командами. A0 = «H»: указывает, что D0–D7 являются отображаемыми данными. A0 = «L»: указывает, что D0–D7 являются управляющими данными. | |||||||||||||||

| 4 | /ВР | • При подключении к MPU серии 8080 этот контакт обрабатывается как сигнал «/WR» MPU 8080 и имеет низкий уровень активности. Сигналы на шине данных фиксируются по переднему фронту сигнала /WR. • При подключении к MPU серии 6800 этот контакт обрабатывается как сигнал «R/W» MPU 6800 и определяет тип доступа: Когда R/W = «H»: Чтение.  Когда R/W = «L»: Запись. | |||||||||||||||

| 5 | /РД | • При подключении к MPU серии 8080 этот контакт обрабатывается как сигнал «/RD» MPU 8080 и имеет низкий уровень активности. Шина данных находится в состоянии вывода, когда этот сигнал имеет значение «L». • При подключении к MPU серии 6800 этот контакт обрабатывается как сигнал «E» MPU 6800 и имеет высокий уровень активности. Это входной разъем включения тактового сигнала микропроцессора серии 6800. | |||||||||||||||

| 6 | Д0 | Это 8-битная двунаправленная шина данных, которая подключается к 8-битной или 16-битной стандартной шине данных MPU. Когда выбран последовательный интерфейс (SPI-4) (P/S = «L») : D7 : последовательный ввод данных (SI); D6: последовательный тактовый вход (SCL). D0-D5 должны быть подключены к VDD или плавающим. Когда выбор микросхемы не активен, для D0–D7 устанавливается высокий импеданс. | |||||||||||||||

| 7 | Д1 | ||||||||||||||||

| 8 | Д2 | ||||||||||||||||

| 9 | Д3 | ||||||||||||||||

| 10 | Д4 | ||||||||||||||||

| 11 | Д5 | ||||||||||||||||

| 12 | Д6 | ||||||||||||||||

| 13 | Д7 | ||||||||||||||||

| 14 | ВДД | Источник питания Источник питания | |||||||||||||||

| 15 | ЗЕМЛЯ | Земля | |||||||||||||||

| 16 | ВУТ | Преобразователь постоянного/постоянного напряжения. Подключите конденсатор между этой клеммой и VSS или VDD Подключите конденсатор между этой клеммой и VSS или VDD | .|||||||||||||||

| 17 | CAP3+ | Преобразователь постоянного/постоянного напряжения. Подключите конденсатор между этой клеммой и клеммой CAP1N. | |||||||||||||||

| 18 | CAP1- | Преобразователь постоянного/постоянного напряжения. Подключите конденсатор между этой клеммой и клеммой CAP1P. | |||||||||||||||

| 19 | CAP1+ | Преобразователь постоянного/постоянного напряжения. Подключите конденсатор между этой клеммой и клеммой CAP1N. | |||||||||||||||

| 20 | CAP2+ | Преобразователь постоянного/постоянного напряжения. Подключите конденсатор между этой клеммой и клеммой CAP2N. | |||||||||||||||

| 21 | КАП2- | Преобразователь постоянного/постоянного напряжения. Подключите конденсатор между этой клеммой и клеммой CAP2P. | |||||||||||||||

| 22 | В4 | Это многоуровневый источник питания для жидкокристаллического привода. Прикладываемое напряжение питания определяется жидкокристаллической ячейкой и изменяется с помощью деления резистивного напряжения или путем изменения импеданса с помощью op. усилитель Уровни напряжения определяются на основе Vss и должны поддерживать относительные величины, показанные ниже. Прикладываемое напряжение питания определяется жидкокристаллической ячейкой и изменяется с помощью деления резистивного напряжения или путем изменения импеданса с помощью op. усилитель Уровни напряжения определяются на основе Vss и должны поддерживать относительные величины, показанные ниже. V0 ≧V1 ≧V2 ≧V3 ≧V4 ≧Vss Когда блок питания включается, внутренние цепи питания создают напряжения от V1 до V4, указанные ниже. Настройки напряжения выбираются с помощью команды установки смещения ЖК-дисплея. | |||||||||||||||

| 23 | В3 | ||||||||||||||||

| 24 | В2 | ||||||||||||||||

| 25 | В1 | ||||||||||||||||

| 26 | В0 | ||||||||||||||||

| 27 | ВР | Клемма регулятора выходного напряжения. Обеспечивает напряжение между VSS и V0 через резистивный делитель напряжения. IRS = «L»: внутренние резисторы регулятора напряжения V0 не используются. IRS = «H»: используются внутренние резисторы регулятора напряжения V0.  | |||||||||||||||

| 28 | С86 | Это контакт выбора интерфейса MPU. C86 = «H»: интерфейс MPU серии 6800. C86 = «L»: интерфейс MPU серии 8080. | |||||||||||||||

| 29 | P/S | Этот вывод настраивает интерфейс на параллельный режим или последовательный режим. P/S = «H»: Параллельный ввод/вывод данных. P/S = «L»: последовательный ввод данных. В зависимости от состояния P/S действует следующее:

/RD (E) и /WR (R/W) фиксируются либо на «H», либо на «L». Режим последовательного доступа НЕ поддерживает операцию чтения.  | |||||||||||||||

| 30 | IRS | Эта клемма выбирает резисторы для регулировки уровня напряжения V0. IRS = «H»: используйте внутренние резисторы IRS = «L»: не используйте внутренние резисторы. Уровень напряжения V0 регулируется внешним резистивным делителем напряжения, подключенным к клемме VR | .

| Пункт | Символ | Мин. | Тип | Максимум | Блок |

|---|---|---|---|---|---|

| Рабочая температура | Т ОП | -20 | - | +70 | ℃ |

| Температура хранения | Т СТ | -30 | - | +80 | ℃ |

| Напряжение питания | ВДД | -0,3 | - | 3,6 | В |

| Напряжение питания (стандарт VDD) | В0, ВВЫХ | -0,3 | - | 14,5 | В |

| Напряжение питания (стандарт VDD) | В1, В2, В3, В4 | -0,3 | - | В0+0,3 | В |

| Товар | Символ | Состояние | Мин. | Тип | Максимум | Блок |

|---|---|---|---|---|---|---|

| Напряжение питания для логики | В ДД -В Нержавеющая сталь | - | 2,8 | 3,0 | 3,2 | В |

| Напряжение питания для ЖК-дисплея | В ОП | Ta=-20℃ Ta=25℃ Ta=70℃ | - 9.3 - | - 9,5 - | - 9,7 - | В В В |

| Вход высокого напряжения. | В ИХ | - | 0,8 В ДД | - | В ДД | В |

| Низкое входное напряжение. | В ИЛ | - | В Нержавеющая сталь | - | 0,2 В ДД | В |

| Выход, высокое напряжение. | ВОХ | - | 0,8 В ДД | - | В ДД | В |

Низкое выходное напряжение. | В ПР | - | В Нержавеющая сталь | - | 0,2 В ДД | В |

| Ток питания | I ДД | В ДД =3,0 В | - | - | 2,0 | мА |

Магазин дисплеев Luna | Информационные дисплеи Chip-On-Glass

ДисплеиCOG (Chip-On-Glass) представляют собой монохроматические ЖК-дисплеи с пассивной или активной матрицей, которые могут отображать информацию в виде текста или в виде точечной матрицы. В отличие от типичных ЖК-дисплеев, дисплеи COG не имеют встроенной печатной платы, а вместо этого микросхема установлена непосредственно на стекле дисплея. Этот тип технологии идеально подходит для менее требовательных приложений, поскольку они требуют меньше энергии, чем VFD, меньше по размеру и, как правило, дешевле, чем другие технологии отображения.

Newhaven Display предлагает пассивные матричные характерные и графические типы дисплеев COG. Символьные дисплеи COG имеют стандартные размеры и имеют контакты для связи с ИС. Они также имеют предварительно запрограммированные таблицы шрифтов для отображения простого текста и доступны в виде дисплеев типа STN или FSTN.

Символьные дисплеи COG имеют стандартные размеры и имеют контакты для связи с ИС. Они также имеют предварительно запрограммированные таблицы шрифтов для отображения простого текста и доступны в виде дисплеев типа STN или FSTN.

Newhaven Display доступны в стандартных размерах и оснащены гибким кабелем для связи с ИС. Как и графические ЖК-дисплеи, они используют точечный матричный шаблон для отображения как текста, так и простых растровых изображений. Эти дисплеи также поставляются в виде дисплеев типа STN или FSTN. Newhaven Display предлагает индивидуальный дизайн как для символьных, так и для графических ЖК-дисплеев COG.

Наверх

- Монохромная графика с пользовательскими значками

- Низкое энергопотребление, высокая яркость подсветки

- Варианты положительного или отрицательного изображения

- Экономичнее по сравнению с COB, поскольку требуется меньше микросхем

- Экономия места; ЖК-дисплеи COG могут быть толщиной всего 2 мм .

- 4 таблицы шрифтов для символьных ЖК-модулей

- Широкий диапазон рабочих температур

- Соответствует RoHS

Вернуться к началу

Структура ЖК-дисплея «чип-на-стекле»

Чтобы понять, как работают ЖК-дисплеи COG, важно знать, как они изготавливаются. Начнем с того, что ЖК-экраны COG состоят из двух частей поляризованного стекла. На неполяризованную сторону стекла добавляется специальный полимер для создания канавок, которые проходят в том же направлении, что и поляризационная пленка. Как только это сделано, жидкокристаллический материал добавляется к рифленой стороне одного из поляризованных стекол. Эти канавки совмещают жидкий кристалл со стеклом. Второй кусок стекла помещается сверху рифленой стороной внутрь, выравнивается перпендикулярно первым кускам стекла, создавая расположение строк и столбцов. Затем ИС прикрепляется непосредственно к стеклянной подложке с помощью соединений между алюминиевыми контактными площадками на ИС и соответствующими электродами на панели. Проводящие частицы помещаются между подушечками и электродами.

Проводящие частицы помещаются между подушечками и электродами.

Вернуться к началу

Как работают ЖК-дисплеи Chip-On-Glass

Там, где пересекаются канавки двух кусков поляризованного стекла, находится пиксель. Блокируя прохождение света через верхнюю часть стекла, он создает область, которая темнее, чем ее окружение. Это создает видимость включенных или выключенных пикселей. Однако, чтобы заблокировать прохождение света, необходимо изменить ориентацию жидкого кристалла. Для этого нужен электрический заряд. Без электрического заряда жидкий кристалл скручивается, что меняет угол света, чтобы он соответствовал углу верхнего поляризованного стекла. Это позволяет свету проходить. При подаче электрического заряда жидкий кристалл раскручивается, оставляя угол падения света неизменным. Это приводит к тому, что свет блокируется верхним перпендикулярным куском поляризованного стекла (например, см. выше анимированное изображение). Определение того, какие пиксели включаются и выключаются, осуществляется контроллерами на дисплее. Эти контроллеры запрограммированы на преобразование пользовательских данных в предопределенные шрифты или на включение пикселей с соответствующей адресацией.

Определение того, какие пиксели включаются и выключаются, осуществляется контроллерами на дисплее. Эти контроллеры запрограммированы на преобразование пользовательских данных в предопределенные шрифты или на включение пикселей с соответствующей адресацией.

Вернуться к началу

Типы и режимы ЖК-дисплеев Chip-On-Glass

ЖК-дисплеи COG поставляются в различных режимах отображения, два из которых наиболее часто используются: STN и FSTN. Дисплеи STN (super-twisted neumatic) обеспечивают большую контрастность, чем дисплеи TN (twisted neumatic), закручивая молекулы кристалла от 180 до 270 градусов. В дисплеях FSTN (фильтрованные суперскрученные невматические) используется пленочный компенсирующий слой между дисплеем STN и задним поляризатором. Это повышает резкость и лучшую контрастность дисплея.

Наверх

© 2021 Luna Electronic GmbH

Мы используем файлы cookie, чтобы предоставить вам лучший опыт покупок.

Некоторые файлы cookie необходимы с технической точки зрения, другие предназначены для анонимных статистических целей.

Пожалуйста, решите для себя, какие файлы cookie вы принимаете.

Разрешить технически необходимые файлы cookie

Разрешить статистику сайта

Дополнительная информация

Жизнь и карьера Чипа Гласса (Полная история)

Успешные команды в НФЛ обладают глубиной благодаря солидным запасным игрокам в составе.

Запасные игроки вносят свой вклад на поле во время игры и на тренировке за его пределами.

Тайт-энд Чип Гласс начал только шесть игр регулярного сезона за свои пять сезонов за «Кливленд Браунс» с 1969 по 1973 год. участвовал в трех командах плей-офф Кливленда в 1969, 1971 и 1972 годах.

участвовал в трех командах плей-офф Кливленда в 1969, 1971 и 1972 годах.

Помню, как ребенком я пошел на первый футбольный матч в понедельник вечером в 1970. Браунс/Джетс. Джо Намат против Билла Нельсона, Фэйр Хукера, Чипа Гласса и моего героя Лероя Келли. Мы делим абонементы с моим дядей, курящим дешевые сигары. Сиденья находились прямо за стальной балкой. pic.twitter.com/dJ8fGfLak4

— Still Moving Films (@StillFilmsDoc) 11 января 2021 г.

Мы взглянем на жизнь Чипа Гласса — до, во время и после его игровой карьеры в НФЛ.

Первые годы в средней школе

Чарльз Фердинанд «Чип» Гласс родился в Хомстеде, штат Флорида, 25 июня 1947 года.

Хомстед — пригород Майами.

Когда здесь вырос Гласс, в Хоумстеде проживало около 10 000 человек.

Гласс учился в средней школе Чемберлена в Тампе, Флорида.

В старшей школе Чемберлена Гласс был приемником.

Он получил награду первой команды All-City от Tampa Tribune .

Его защитником в команде старшей школы Чемберлена был будущий бейсболист высшей лиги Стив Гарви.

После окончания средней школы в 1965 году Гласс отправился в Университет штата Флорида в Таллахасси, штат Флорида, чтобы поступить в колледж.

Учеба в колледже

Гласс занимался футболом в штате Флорида в течение трех лет в 1966, 1967 и 1968 годах.

Он играл в энд и тайт энд.

В первом футбольном матче колледжа Гласса он поймал три передачи на 38 ярдов и одно приземление, когда семинолы проиграли Хьюстону 21–13 17 и 19 сентября.66.

За сезон 1966 года Гласс поймал 13 пасов на 135 ярдов и один описанный выше тачдаун.

Штат Флорида имел рекорд 6-5 в 1966 году, включая поражение 28-20 от Вайоминга в Sun Bowl 24 декабря 1966 года. Гласс поймал четыре передачи на 51 ярд.

Гласс поймал 17 передач на 186 ярдов и одно приземление в сезоне 1967 года.

Он также промчался на один ярд с двух попыток.

В 1967 году семинолы установили рекорд 7-2-2, включая ничью 37-37 с Алабамой (тогда она занимала второе место в стране по версии Associated Press) 23 сентября 1967 года и ничью 17-17 с Пенном. Штат (тогда он занимал 10-е место в стране по версии Associated Press) в Gator Bowl 30 декабря 1967 года. в стране Ассошиэйтед Пресс)) 29 ноября 1968 г.

Будучи взрослым в 1968 году, Гласс поймал 18 пасов на 227 ярдов и один описанный выше тачдаун.

В 1968 году у семинолов был рекорд 8–3, включая победу со счетом 20–14 над Texas A&M (тогда она занимала 17-е место в стране по версии Associated Press) 5 октября 1968 года и поражение 31–27 от LSU в Peach Bowl, 30 декабря 1968 года.

После окончания учебы в колледже штата Флорида Гласс отправился в НФЛ, чтобы продолжить свою футбольную карьеру.

Годы профессионального футбола

1969-1971

На драфте НФЛ 1969 года Гласс был выбран в третьем раунде командой «Кливленд Браунс».

Он был выбран под общим 72-м номером.

Будучи новичком в 1969 году, Гласс (при росте шесть футов и четыре дюйма и весе 235 фунтов) сыграл во всех 14 играх и начал две игры регулярного сезона в тайт-энде.

В первой игре регулярного сезона НФЛ Гласса он провел свой первый прием в НФЛ, поймав 17-ярдовый пас от квотербека Кливленда Билла Нельсена в победе Браунов над Филадельфией Иглз со счетом 27-20 21 сентября 19.69.

Гласс забил свой первый тачдаун в регулярном сезоне НФЛ, сделав 10-ярдовый пас от Билла Нельсена, когда Кливленд, набрав более 40 очков во второй раз в трех играх, победил Даллас Ковбойз со счетом 42-10 2 ноября 1969 года.

В регулярном сезоне 1969 года Гласс поймал описанные выше четыре передачи на 91 ярд и два тачдауна.

С результатом 10-3-1 «Браунс» выиграли титул чемпиона НФЛ Век в 1969 году.69 НФЛ в регулярном сезоне третье место по набранным очкам (351), пятое по общему количеству пасов и ярдов (4428), девятое по пасовым ярдам (2640), делят второе место по пасовым тачдаунам (24), третье место по наименьшему количеству разрешенных мешков (20), пятое место по ярдам (1788), делят первое место по быстрым приземлениям (17) и делят шестое место по среднему количеству ярдов за попытку рывка (4,0).

В плей-офф 1969 года «Кливленд» впервые сыграл с «Даллас Ковбойз» 28 декабря 1969 года.

Гласс участвовал в игре, но не начал ее.

Гласс был частью нападения Браунов, в котором Билл Нельсен выполнил 18 из 27 передач на 219 ярдов и одно тачдаун, а Кливленд раннингбек Бо Скотт забил два тачдауна (оба на двух ярдах), когда Браунс победили Даллас 38–14. .

Кливленд затем вышел на чемпионат НФЛ 1969 года против Миннесотских викингов 4 января 1970 года.

Гласс участвовал в игре, но не начинал ее.

Лерой Келли пробежал 80 ярдов за 15 попыток (в среднем 5,3 ярда за попытку), но «Браунс» проиграли «Миннесоте» 27-7.

В 1970 году Гласс сыграл во всех 14 матчах и начал три матча регулярного сезона в тайт-энде.

Гласс поймал 19 пасов на 403 ярда и два описанных выше тачдауна в регулярном сезоне 1970 года.

Кливленд имел рекорд 7-7 в 1970 году.

Гласс помог команде нападения Браунс занять седьмое место в регулярном сезоне НФЛ 1970 года по общему количеству ярдов паса и ярда рывка (4161), пятое место по ярдам паса (2582), второе место по наименьшему количеству разрешенных сэков (16) и делят седьмое место в быстрых тачдаунах (14).

В 1971 году Гласс сыграл во всех 14 играх регулярного сезона, но не начал ни одной.

Гласс участвовал в нападении Кливленда, набрав более 300 ярдов в шести играх регулярного сезона в 1971 году. в победе «Браунс» со счетом 20–13 над «Вашингтон Редскинз» 19 декабря 1971 года.71.

Гласс внес свой вклад в рейтинг нападения Кливленда в регулярном сезоне НФЛ 1971 года. Он занял 10-е место по набранным очкам (285), девятое место по количеству пасовых ярдов (2299), шестое место по наименьшему количеству разрешенных мешков (22) и третье место по броскам. приземления (19).

В плей-офф 1971 года «Кливленд» встречался с «Балтимор Кольтс» 26 декабря 1971 года.

Гласс участвовал в игре, но не начал ее.

Он поймал передачу на 11 ярдов, но «Браунс» проиграли «Балтимору» 20–3.

1972-1974

В 1972 году Гласс сыграл во всех 14 играх регулярного сезона, но не начал ни одной.

В регулярном сезоне 1972 года Гласс сделал пять пасов на 61 ярд.

Кливленд получил место в плей-офф в 1972 году со счетом 10-4.

В плей-офф 1972 года «Браунс» встретились с непобедимой командой «Майами Долфинз» 24 декабря 1972 года.

Гласс участвовал в игре, но не начал ее.

Хотя Бо Скотт пробежал 94 ярда за 16 попыток (5,9среднее количество ярдов за попытку рывка), «Кливленд» проиграл «Дельфинам» 20–14.

Гласс сыграл в 12 играх регулярного сезона и начал одну игру регулярного сезона в 1973 году.

Гласс поймал два паса на 60 ярдов в регулярном сезоне 1973 года.

В 1973 году у Кливленда был рекорд 7-5-2, но он не смог выйти в плей-офф.

14 августа 1974 года «Браунс» обменяли Гласса на «Нью-Йорк Джайентс» на полузащитника защиты Картера Кэмпбелла.

Кэмпбеллу не суждено было сыграть в регулярном сезоне за «Кливленд».

В 1974 году за «Нью-Йорк» Гласс сыграл в 13 играх регулярного сезона и начал одну игру регулярного сезона.

Он поймал три передачи на 23 ярда.

1974 год стал последним сезоном Гласса в НФЛ.

Годы после НФЛ

Статистика получения личной карьеры Гласса поначалу может не показаться заслуживающей внимания.

За пять регулярных сезонов в «Браунс» с 1969 по 1973 год Гласс сделал 31 передачу на 619 ярдов и пять тачдаунов.

Тем не менее, Гласс преуспел в «больших играх» для Кливленда.

Его 20,0 ярдов в среднем за передачу в регулярном сезоне занимает второе место в общем зачете и первое место среди тайт-эндов среди игроков с не менее 30 передачами в регулярном сезоне в истории Браунов по среднему количеству ярдов за передачу в регулярном сезоне.

Кроме того, его прием приземления на 78 ярдов 22 ноября 1970 года против «Хьюстон Ойлерз» занимает 17-е место в общем зачете и третье место среди тайт-эндов в истории самого длинного приема передач в регулярном сезоне «Браунс».

Таким образом, когда у Гласса был прием, это часто было для длинной выгоды.

Способность Гласса набирать значительные ярды при приеме передачи особенно впечатляет, играя в эпоху, когда тайт-энды обычно не ловили длинные передачи.

Кроме того, успеху команды способствовали приемы Гласса, его блокировка и игра в целом.

Гласс помог нападению Кливленда в целом достичь определенных командных показателей по очкам, общему количеству ярдов, ярдам паса и ярдам рывка, а также недопущению мешка в различных играх.

Что касается отдельных игроков, Гласс помог нападающим «Кливленда» достичь определенной индивидуальной статистики в различных играх.

Игра Гласса помогла будущим членам Зала славы профессионального футбола Полу Уорфилду и Лерою Келли.

Его игра также помогла защитникам, таким как Билл Нельсен и Майк Фиппс, звездным игрокам, таким как Гэри Коллинз, Милт Морин и Грег Прюитт, и менее известным игрокам, таким как Рон Джонсон, Бо Скотт, Гомер Джонс, Фэйр Хукер , Фрэнк Питтс, Кен Браун и Билли Лефир.

Самое главное, игра Гласса помогла «Браунс» выиграть игры.

За пять сезонов в «Браунс» Кливленд ни разу не проиграл, три сезона выходил в плей-офф, два сезона был чемпионом дивизиона и выиграл одну игру плей-офф.

Поскольку профессиональный боулер Милт Морин был главным тайт-эндом Кливленда, когда Гласс был с Браунами, Гласс не начинал много игр.

Тем не менее, он выполнил ту роль, которую каждая команда НФЛ ожидает от своих запасных игроков – Гласс внес свой вклад на поле, когда играл, и за его пределами на тренировке.

Сочетание Морина и Гласса дало Кливленду выдающееся присутствие в тайт-энде.

Меня даже не волнует, есть ли они. Быть фанатом «Браунс» — это гораздо больше, чем просто игрок. Большинство стойких фанатов «Браунс» старше. Мы помним Лероя Келли, Бо Скотта, Чипа Гласса, Оззи Ньюсома, первых псов, Диксона, Миннифилда, красно-правых 88, драйва, фамбла и так далее. Browns4Life ❤️

— О, Дэнни Бой 🇺🇸 🇮🇪 🍀 (@omeallain69) 9 октября 2019 г.

В Чипе Глассе не было ничего «сколотого», который помогал нападению «Браунс» «разрушать» оборону противника в течение пяти сезонов подряд.

Получайте ВСЕ последние новости Browns Nation прямо на свой почтовый ящик! Подпишитесь на информационный бюллетень Browns Nation здесь!

ACF Оптимизация процесса отверждения чипа на стекле (COG) с учетом механических и электрических свойств соединений

- Вход в панель авторов

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы представляем собой сообщество из более чем 103 000 авторов и редакторов из 3 291 учреждения в 160 странах мира, включая лауреатов Нобелевской премии и некоторых самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, в котором описывается открытый доступ, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь

Карьера

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций.

Открытый доступ

Автор:

Бо Тао, Хан Дин, Чжоупин Инь и Юлун Сюн

Опубликовано: 1 ноября 2009 г.688

СКАЧАТЬ БЕСПЛАТНОИз редактируемого тома

Под редакцией Георгия В Ткаченко

Детали книги Заказать Распечатать

Обзор показателей главы

6 597 загрузок глав

Просмотреть полные показатели

СКАЧАТЬ БЕСПЛАТНОРекламное объявление

1. Введение

В области плоских дисплеев (FPD) технология упаковки оказывает значительное влияние на производительность дисплея. Электрическое и механическое соединение между жидкокристаллическими дисплеями (ЖК-дисплеями) и интегральной схемой драйвера (ИС) является ключевой проблемой, требующей улучшения для достижения более мелкого шага, упрощения сборки и повышения надежности соединения. С уменьшением размера пикселя и увеличением количества пикселей для ЖК-дисплеев с высокой плотностью общая тенденция ИС драйвера размещается все ближе и ближе к самому ЖК-дисплею, даже на задней стороне стекла ЖК-дисплея. Приклеивание интегральных схем драйвера непосредственно к стеклянной подложке ЖК-панели может быть лучшим выбором, когда шаг становится меньше 70–100 9 .0790 мк м (Helge, Liu, 1998). С тех пор, как компания Citizen в 1983 году объявила о процессе сборки драйвера чип-на-стекле (COG) для своего карманного телевизора LC, было разработано множество различных типов процессов сборки COG (Helge & Liu, 1998). В технологии COG микросхемы драйверов прикрепляются непосредственно к дорожкам из оксида индия-олова (ITO) на стекле без увеличения размера панели, за исключением более мелкого шага выступа и меньшего контактного сопротивления, что может привести к значительному снижению размер модуля FPD. Поскольку ЖК-дисплей особенно чувствителен к теплу и не может выдерживать нормальные температуры пайки, токопроводящие клеи широко используются для соединения микросхемы драйвера с ЖК-дисплеем.

С уменьшением размера пикселя и увеличением количества пикселей для ЖК-дисплеев с высокой плотностью общая тенденция ИС драйвера размещается все ближе и ближе к самому ЖК-дисплею, даже на задней стороне стекла ЖК-дисплея. Приклеивание интегральных схем драйвера непосредственно к стеклянной подложке ЖК-панели может быть лучшим выбором, когда шаг становится меньше 70–100 9 .0790 мк м (Helge, Liu, 1998). С тех пор, как компания Citizen в 1983 году объявила о процессе сборки драйвера чип-на-стекле (COG) для своего карманного телевизора LC, было разработано множество различных типов процессов сборки COG (Helge & Liu, 1998). В технологии COG микросхемы драйверов прикрепляются непосредственно к дорожкам из оксида индия-олова (ITO) на стекле без увеличения размера панели, за исключением более мелкого шага выступа и меньшего контактного сопротивления, что может привести к значительному снижению размер модуля FPD. Поскольку ЖК-дисплей особенно чувствителен к теплу и не может выдерживать нормальные температуры пайки, токопроводящие клеи широко используются для соединения микросхемы драйвера с ЖК-дисплеем. Обычно для отверждения проводящих клеев используются два различных механизма: отверждение при нагревании для термореактивных клеев и отверждение под действием УФ-излучения для термопластичных клеев. Среди них термическое отверждение является наиболее распространенным. В настоящее время соединение с использованием анизотропной проводящей пленки (ACF) является наиболее распространенным методом упаковки для производства модулей ПФД, обеспечивающим электрическую проводимость и механическое сцепление между ИС драйвера и стеклянной подложкой с высоким разрешением, малым весом, тонким профилем и низким энергопотреблением. потребления (Myung & Kyung, 2006). На рис. 1 представлена схематическая иллюстрация типичного процесса подключения COG с использованием ACF.

Обычно для отверждения проводящих клеев используются два различных механизма: отверждение при нагревании для термореактивных клеев и отверждение под действием УФ-излучения для термопластичных клеев. Среди них термическое отверждение является наиболее распространенным. В настоящее время соединение с использованием анизотропной проводящей пленки (ACF) является наиболее распространенным методом упаковки для производства модулей ПФД, обеспечивающим электрическую проводимость и механическое сцепление между ИС драйвера и стеклянной подложкой с высоким разрешением, малым весом, тонким профилем и низким энергопотреблением. потребления (Myung & Kyung, 2006). На рис. 1 представлена схематическая иллюстрация типичного процесса подключения COG с использованием ACF.