Подготовка к притирке распылителя — Транспорт

Подготовка к притирке распылителя

А). Проверка форсунок Читать далее: Основные неисправности форсунки

6.4.6 Подготовка к притирке распылителя

Операцию по притирке приходится производить при каждой плановой ревизии форсунок и тем более при наличии отказов. Используемые при этом приемы и продолжительность операций зависят от состояния зоны уплотнения. В любом случае форсунка разбирается, детали очищают, промывают чистым дизельным топливом, а осушают сжатым воздухом.

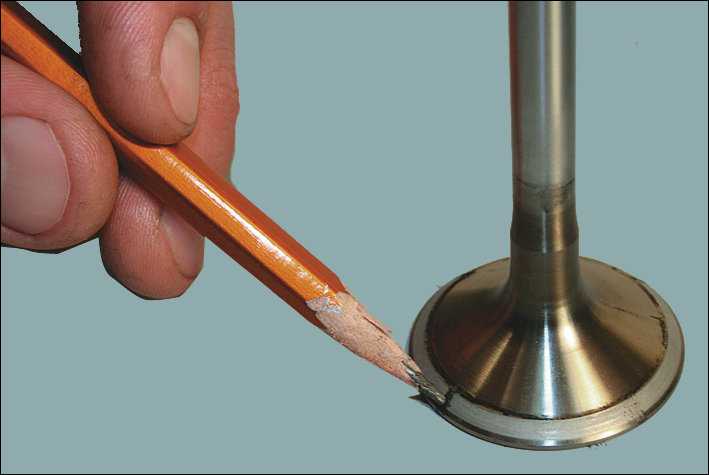

Если на игле имеются лаковые отложения, то их необходимо предварительно удалить соответствующими препаратами типа “Sicloe”. До начала операций по притирке необходимо выяснить состояние и местоположение уплотняющего пояска на игле. Для этого на конус иглы в месте несколько выше зоны конца седла тонко заточенной спичкой или иголкой нанести 3-4 капельки притирочной пасты (рис. 6.4.8). Вставить иглу в корпус распылителя и легкими вращательными движениями (без ударов и сильных нажимов) притирать иглу 15-30 секунд. Извлечь иглу, удалить притирочную пасту с конуса иглы и седла. Развести на масле притирочную пасту и нанести снова 3-4 капельки, но уже ближе к месту предполагаемого пояска и притирать иглу с легким нажимом 5-10 сек. Снова очистить иглу и седла и приступить к осмотру с более детальным выяснением состояния и местоположения пояска. Прежде чем приступить к притирке необходимо уяснить и в дальнейшем соблюдать несколько основных правил:

Извлечь иглу, удалить притирочную пасту с конуса иглы и седла. Развести на масле притирочную пасту и нанести снова 3-4 капельки, но уже ближе к месту предполагаемого пояска и притирать иглу с легким нажимом 5-10 сек. Снова очистить иглу и седла и приступить к осмотру с более детальным выяснением состояния и местоположения пояска. Прежде чем приступить к притирке необходимо уяснить и в дальнейшем соблюдать несколько основных правил:

· Фирма “Зульцер” рекомендует использовать карборундовые пасты зернистостью не ниже 500 (это на уровне марок 3А, 4А класса “Very fine”). Этому условию соответствует отечественная паста Государственного оптического института (ГОИ) светло-зеленого цвета (тонкая).

· Избегать попадания пасты на цилиндрическую направляющую часть иглы и отверстия при заводке иглы в корпус и обратно, а так же при чистке седла; Наличие там пасты при притирке приведет к увеличению зазора и необходимости забраковать распылитель. При чистке седла соблюдать указания изготовителя, приведенные в инструкции (использовать деревянные палочки с плотно обтянутой тканью и т. п.).

п.).

· В процессе притирки не производить сильных нажимов и ударов, что приведет к царапанию и повреждению поверхностей абразивами. Необходимый эффект притирки со снятием долей микрометров происходит за счет окисления поверхности находящейся в пасте олеиновой кислотой. Мелкие абразивы легко снимают окисленные слои даже при легком воздействии без повреждения чистых поверхностей, которые тут снова окисляются. (Этот процесс называется коррозионно-механическим износом и по форме похож на поведение самополирующих красок, покрывающих подводную часть корпуса. Под действием струй воды тонкие слои краски отделяются вместе с прилипшими микроорганизмами, обеспечивая постоянную чистоту и гладкость наружной обшивки).

· Пасту наносить всегда ниже формируемого пояска уплотнения, создавая тем самым повышенный износ нижележащих поверхностей, создавая раскрытие зазора к низу и продвижение контактной зоны вверх к основанию конуса. По мере притирки паста поднимается вверх и распределяясь по увеличивающейся площади, ее плотность и агрессивность уменьшаются, а абразивные частицы измельчаются (рис. 6.4.9). Поэтому чем выше находятся слои, тем меньше скорость износа, что и обеспечивает сохранение клинового зазора.

6.4.9). Поэтому чем выше находятся слои, тем меньше скорость износа, что и обеспечивает сохранение клинового зазора.

· Каждый раз наносить пасту малыми дозами, препятствуя тем самым попаданию свежей (агрессивной) пасты на формируемый поясок и вышележащие поверхности. Необходимую агрессивность в зоне притирки обеспечивают частой сменой пасты с удалением отработанной (по 15-30 сек.).

· Нельзя допускать увеличения длительности работы на одной порции пасты до 3-5 минут, (как указано в некоторых рекомендациях). За длительное время нагреваясь паста высыхает, теряет агрессивность и только царапает, а не полирует поверхность. Скорость износа падает, а качество поверхностей ухудшается. По этой же причине нельзя использовать старую, подохшую пасту. Если даже разбавить ее маслом агрессивность восстановить не удастся.

Указанных выше правил следует придерживаться при всех операциях с использованием притирочных паст, чтобы избежать ошибок, ведущих к нерациональной затрате времени и повреждению поверхностей.

Рис. 6.4.8 Рис. 6.4.9

6.4.7 Притирка иглы и седла

После выявления состояния запирающего пояска возможны несколько вариантов дальнейших действий.

Вариант 1.

Уплотняющий поясок занимает правильное положение на переходе конуса в цилиндрическую часть, но его ширина увеличена и нижняя кромка четко не просматривается. Задача притирки сводится к уменьшению ширины пояска у форсунок к МОД до 0,1-0,2 мм с приданием четкого очертания нижней границы (для СОД оптимальная ширина пояска может быть на уровне 0,3-0,5 мм). Для этого притирочную пасту 3-4 точками наносят несколько ниже проявившегося блестящего пояска (рис. 6.4.10). Вставить иглу в корпус и легкими вращательными движениями (2-3 оборота всего)

Рис 6.4.10 равномерно распределить пасту по обрабатываемым поверхностям. Далее провести короткую притирку (15-30 сек.) вращательно ударными движениями. Вытащить иглу и тщательно очистить поверхности.

Нанести снова 3-4 точки уже на самую границу пояска и легкими вращательными движениями (без ударов) провести притирку 5-10 сек. Снова извлечь иглу, очистить ее и седло и осмотреть. Если пара не сильно изношена, то этого бывает достаточно для формирования нужной ширины пояска. Если нет, то операцию повторяют до получения нужного результата. Пара промывается, осушается, собирается.

Снова извлечь иглу, очистить ее и седло и осмотреть. Если пара не сильно изношена, то этого бывает достаточно для формирования нужной ширины пояска. Если нет, то операцию повторяют до получения нужного результата. Пара промывается, осушается, собирается.

Примечание. Некоторые специалисты предпочитают окончательную доводочную операцию производить без пасты на масле. При этом происходит выглаживание пояска

без износов- поясок “набивается”.

Вариант 2.

Уплотняющий поясок несколько смещен вниз от основания конуса (рис.6.4.11). На первом этапе задача сводится к смещению пояска вверх в нужную зону для чего пасту наносят ниже кромки пояска и также интервалами 15-30 сек. Производить притирку и замену пасты. Если паста после притирки равномерно распределена по поверхности, то это указывает на отсутствие искажения формы конусов и поясок довольно

Рис.6.4.11 Рис.6.4.12 быстро будет перемещаться вверх к основанию, а окончательную его доводку проводят по варианту 1. Если же игла притиралась многократно, то не исключено, что на конусе под пояском имеется впадина. Такую ситуацию можно отличить по неравномерному распределению пасты после притирочных операций: выступающий поясок будет светлым, а впадина со скопившейся в ней пастой будет выглядеть темной полосой (рис.6.4.12). Ситуация осложняется и потребует большего времени или даже проверки формы седла и его исправления. При достаточной квалификации исполнителя выступ на конусе иглы, на котором находится поясок, можно убрать тонким (мелким) бруском, установив иглу на станок (снять всего 0,01-0,02 мм). После этого притирку повторить.

Такую ситуацию можно отличить по неравномерному распределению пасты после притирочных операций: выступающий поясок будет светлым, а впадина со скопившейся в ней пастой будет выглядеть темной полосой (рис.6.4.12). Ситуация осложняется и потребует большего времени или даже проверки формы седла и его исправления. При достаточной квалификации исполнителя выступ на конусе иглы, на котором находится поясок, можно убрать тонким (мелким) бруском, установив иглу на станок (снять всего 0,01-0,02 мм). После этого притирку повторить.

Вариант 3.

Поясок на игле смещен вниз и притиркой по седлу его не удается исправить. Требуется проверка формы седла в корпусе. Если выяснится нарушение формы седла, то после ее исправления притирку можно повторить по варианту 2.

Проверку и исправление формы седла производят с помощью, притира аналогичного по форме и размерам игл, и отличающегося от нее увеличенным углом конуса (60 градусов 30 минут вместо 60 градусов) и уменьшенным диаметром цилиндрической направляющей части (так, для дизеля RND 68 рекомендуемый диаметр 11,50 мм). В судовых условиях его невозможно изготовить с такой точностью по углу конуса и необходимо сделать заказ на его изготовление. При этом обязательно нужно указать матери: серый чугун СЧ22; СЧ28 (cast iron).

В судовых условиях его невозможно изготовить с такой точностью по углу конуса и необходимо сделать заказ на его изготовление. При этом обязательно нужно указать матери: серый чугун СЧ22; СЧ28 (cast iron).

Выбор материала притира мотивирован тем, что он должен быть мягче притираемых поверхностей. (Так для обработки посадочного гнезда под форсунку в стальной цилиндрической крышке притир изготовляют из более мягкого материала бронзы). К тому же серый чугун обладает антизадирными свойствами и не подвержен пластическим деформациям в следствии нулевой пластичности. Поэтому и проверочные плиты делают чугунными. Требование к пониженной твердости по отношению к обрабатываемой поверхности обусловлено тем, что при притирке абразивы способны внедряться в более мягкую поверхность и образуют вместе с нею нечто наподобие абразивного камня. Такая поверхность царапает более твердую, а сама защищена от износа и искажения формы. Как производится обработка седла распылителя чугунным притиром подробно описано в инструкциях к двигателям модификаций RND и RTА фирмы “Зульцер”.

Если причина затрудненной притирки иглы оказалась в изношенности седла, то после исправления его формы операцию можно повторить.

А). Проверка форсунок Читать далее: Основные неисправности форсунки

Информация о работе «Судовой двигатель внутреннего сгорания L21/31»

Раздел: Транспорт Количество знаков с пробелами: 82455 Количество таблиц: 3 Количество изображений: 17

Технология ремонта тепловозов — Восстановление распылителя дизелей

Страница 35 из 75

Технологический процесс восстановления включает следующие операции: промывка, дефектация, доводка направляющего отверстия корпуса распылителя, притирка конуса, предварительная доводка цилиндрической части иглы, шлифование уплотняющего конуса иглы, чистовая обработка цилиндрической поверхности иглы, комплектование и взаимная притирка пары, доводка торцовой поверхности деталей, контроль и приемка распылителей. Распылители с коррозией рабочей поверхности и большими рисками не ремонтируют. Направляющее отверстие корпуса распылителя обрабатывают (доводят) на доводочной бабке станка с применением разрезного чугунного притира. Конусность отверстия допускается 0,001—0,003 мм с большим диаметром со стороны торца отсечного отверстия. Она определяется на ротаметре, также как и фактический размер диаметра—при помощи набора калибров (пробок). Измеренные корпуса распылителей разделяют на группы, отличающиеся друг от друга не более чем на 0,002 мм. Сортировка корпусов распылителей облегчает дальнейшее спаривание их с иглами. Конус распылителя притирают (рис. 111) чугунными притирами — наконечниками 3, вставляемыми в закаленные цилиндрические направляющие 2, которые зажимаются в патроне доводочной бабки 1. Рис. 112. Схема шлифования абразивным кругом конуса корпуса распылителя дизелей типа Д50 и Д70: 1— подвижной упор; 2 — приводной ремень; 3 — индикатор; 4 — распылитель; 5 — трубчатая оправка; 6 — шлифовальный камень Рис. 113. Схема электроискрового шлифования рабочего конуса корпуса распылителя дизеля типа Д100: 1 — направляющая; 2 — ролики; 3 — ремень; 4 — корпус распылителя; 5 — оправка; 6 — трубка; 7 — инструмент; 8 — конденсатор; 9 — сопротивление

Конусность отверстия допускается 0,001—0,003 мм с большим диаметром со стороны торца отсечного отверстия. Она определяется на ротаметре, также как и фактический размер диаметра—при помощи набора калибров (пробок). Измеренные корпуса распылителей разделяют на группы, отличающиеся друг от друга не более чем на 0,002 мм. Сортировка корпусов распылителей облегчает дальнейшее спаривание их с иглами. Конус распылителя притирают (рис. 111) чугунными притирами — наконечниками 3, вставляемыми в закаленные цилиндрические направляющие 2, которые зажимаются в патроне доводочной бабки 1. Рис. 112. Схема шлифования абразивным кругом конуса корпуса распылителя дизелей типа Д50 и Д70: 1— подвижной упор; 2 — приводной ремень; 3 — индикатор; 4 — распылитель; 5 — трубчатая оправка; 6 — шлифовальный камень Рис. 113. Схема электроискрового шлифования рабочего конуса корпуса распылителя дизеля типа Д100: 1 — направляющая; 2 — ролики; 3 — ремень; 4 — корпус распылителя; 5 — оправка; 6 — трубка; 7 — инструмент; 8 — конденсатор; 9 — сопротивление

Для притиров применяются направляющие с интервалом размером по диаметру 0,002 мм в зависимости от диаметра цилиндрической поверхности корпуса распылителей. Чистоту обработки конуса в корпусе распылителя проверяют специальным микроскопом. Биение рабочего конуса относительно оси направляющей цилиндрической поверхности корпуса контролируют на вертикальном оптиметре. По максимальному отклонению шкалы прибора определяют величину биения, которая должна быть не более 0,004 мм. Для обеспечения точности замеров применяют набор оправок по диаметру цилиндрической части корпуса распылителя. Притирка конуса распылителя требует много времени, и ей не всегда удается получить достаточно правильную коническую поверхность. Поэтому уплотняющий конус распылителя исправляют шлифовальным камнем или электроискровым способом.

Чистоту обработки конуса в корпусе распылителя проверяют специальным микроскопом. Биение рабочего конуса относительно оси направляющей цилиндрической поверхности корпуса контролируют на вертикальном оптиметре. По максимальному отклонению шкалы прибора определяют величину биения, которая должна быть не более 0,004 мм. Для обеспечения точности замеров применяют набор оправок по диаметру цилиндрической части корпуса распылителя. Притирка конуса распылителя требует много времени, и ей не всегда удается получить достаточно правильную коническую поверхность. Поэтому уплотняющий конус распылителя исправляют шлифовальным камнем или электроискровым способом.

Распылитель (рис. 112) вращается на трубчатой оправке 5, снабженной для повышения износостойкости четырьмя победитовыми пластинками. Носиком распылитель упирается в подвижной упор 1. У приводного ремня одна ветвь направлена в сторону, благодаря чему обтачиваемая деталь надежно прижимается к оправке и к упору. Для настройки и определения толщины снимаемого слоя служит индикатор 3, ножка которого упирается в торец распылителя. При технологии, предусматривающей предварительное и окончательное шлифование камнем ЭБ180, возможна обработка конуса с доведением биения не более чем 0,002 мм. Работа станка осуществляется по автоматическому циклу, т. е. одновременно с включением детали во вращение через приводной ремень 2 включается перемещение суппорта и подача изделия (быстрый подвод), рабочая подача, быстрый отвод, а затем остановка всех двигателей. Шлифовальный камень приводится во вращение воздушной турбиной с числом оборотов 60 000— 70 000 в минуту, деталь вращается со скоростью 200—225 об/мин.

При технологии, предусматривающей предварительное и окончательное шлифование камнем ЭБ180, возможна обработка конуса с доведением биения не более чем 0,002 мм. Работа станка осуществляется по автоматическому циклу, т. е. одновременно с включением детали во вращение через приводной ремень 2 включается перемещение суппорта и подача изделия (быстрый подвод), рабочая подача, быстрый отвод, а затем остановка всех двигателей. Шлифовальный камень приводится во вращение воздушной турбиной с числом оборотов 60 000— 70 000 в минуту, деталь вращается со скоростью 200—225 об/мин.

Рис. 114. Прикатка игл на плоскодоводочном станке: 1— хобот; 2 — верхний притир; 3 — сепаратор; 4 — нижний притир Рис. 115. Схема станка для шлифования конуса иглы распылителя: 1 — микрометрический винт; 2— игла распылителя; 3 — шлифовальный камень; 4 — шкив; 5 — шпиндель; 6 — винт продольного суппорта; 7 — бабка; 8 — продольный суппорт; 9 — поперечный суппорт; 10 — винт поперечного суппорта; 11— стойка; 12 — шкив иглы; 13 — призма

При электроискровом способе распылитель (рис. 113) насаживают на оправку 5 и приводят во вращение через ремень 3. Инструмент 7 (латунная проволока) вводят через трубку 6. Подача осуществляется роликами 2 по направляющей 1. Ползун с роликами имеет возвратно-поступательное движение, параллельное образующей рабочего конуса распылителя. Для соосности отверстия и конуса распылителя в пределах 1—2 мк зарубежные и «Ува» применяют принцип шлифования с одной постановки детали двумя шпинделями, смонтированными на одном суппорте. Рис. 116. Схема прибора-приставки к профилографу-профилометру для измерения угла и оценки профиля образующих конусов распылителя: 1 — стойка; 2 — микрометрический винт; 3 — пружина; 4 — оправка; 5 — корпус распылителя; 6 — датчик профилографа-профилометра; 7 — подшипник; 8 — игла распылителя; 9 — сменная призма; 10 — люлька Предварительной обработкой иглы распылителя исправляют натиры, шероховатости, овальность и конусность цилиндрической поверхности. Доводка выполняется на станке при помощи разрезных чугунных притиров или на станке с двумя притирами (рис.

113) насаживают на оправку 5 и приводят во вращение через ремень 3. Инструмент 7 (латунная проволока) вводят через трубку 6. Подача осуществляется роликами 2 по направляющей 1. Ползун с роликами имеет возвратно-поступательное движение, параллельное образующей рабочего конуса распылителя. Для соосности отверстия и конуса распылителя в пределах 1—2 мк зарубежные и «Ува» применяют принцип шлифования с одной постановки детали двумя шпинделями, смонтированными на одном суппорте. Рис. 116. Схема прибора-приставки к профилографу-профилометру для измерения угла и оценки профиля образующих конусов распылителя: 1 — стойка; 2 — микрометрический винт; 3 — пружина; 4 — оправка; 5 — корпус распылителя; 6 — датчик профилографа-профилометра; 7 — подшипник; 8 — игла распылителя; 9 — сменная призма; 10 — люлька Предварительной обработкой иглы распылителя исправляют натиры, шероховатости, овальность и конусность цилиндрической поверхности. Доводка выполняется на станке при помощи разрезных чугунных притиров или на станке с двумя притирами (рис. 114). Иглы укладывают в специальный сепаратор 3, находящийся между двумя чугунными дисками-притирами 2 и 4. Нижний притир 4 вращается при помощи электродвигателя через ременную передачу и червячный редуктор, расположенные внутри кожуха. Верхний притир 2 может быть отведен в сторону поворотом хобота 1 вокруг колонки. Верхний притир не вращается, а нижний, вращаясь, перемещает эксцентрично расположенный сепаратор, чем достигается равномерный износ притиров. После предварительной доводки цилиндрическая поверхность должна быть чистой, а овальность и конусность не более 0,002 мм.

114). Иглы укладывают в специальный сепаратор 3, находящийся между двумя чугунными дисками-притирами 2 и 4. Нижний притир 4 вращается при помощи электродвигателя через ременную передачу и червячный редуктор, расположенные внутри кожуха. Верхний притир 2 может быть отведен в сторону поворотом хобота 1 вокруг колонки. Верхний притир не вращается, а нижний, вращаясь, перемещает эксцентрично расположенный сепаратор, чем достигается равномерный износ притиров. После предварительной доводки цилиндрическая поверхность должна быть чистой, а овальность и конусность не более 0,002 мм.

Ответственной операцией является шлифование уплотняющего конуса иглы. От качества обработки конуса зависит герметичность пары, поэтому несоосность конуса с цилиндрической частью допускается не более 0,002 мм. При обработке конуса базой служит предварительно доведенная цилиндрическая поверхность иглы. Для исправления конуса иглы применяются специальные шлифовальные станки, один из которых представлен на рис. 115. Иглы устанавливают в призмы 13 стойки 11 и приводят во вращение от шкива 12, насаживаемого на иглу 2. Прорези на ступице шкива создают плотность его посадки на игле. Иглы перемещают вдоль оси винтом 1 с микрометрической резьбой. Шпиндель 5 шлифовального камня вращается в подшипниках и приводится во вращение шкивом 4 от электродвигателя через ременную передачу. Шлифовальную бабку 7 ставят под определенным углом к оси иглы и фиксируют болтами. Шлифовальный камень подается продольным суппортом, передвигаемым по точно обработанным поверхностям винтом 6 и гайкой. Поперечный суппорт 9 служит для предварительной установки камня, его перемещают винтом 10. Камень для шлифования иглы имеет диаметр 150 мм, зернистость 150—200, скорость вращения 3 400 об/мин, а иглы 1 200 об/мин. После шлифования проверяют чистоту конической поверхности по эталону, а угол— на проекторе или при помощи оптического прибора. Это делается периодически в процессе производства при помощи прибора-приставки к профилографу-профилометру (рис.

Иглы устанавливают в призмы 13 стойки 11 и приводят во вращение от шкива 12, насаживаемого на иглу 2. Прорези на ступице шкива создают плотность его посадки на игле. Иглы перемещают вдоль оси винтом 1 с микрометрической резьбой. Шпиндель 5 шлифовального камня вращается в подшипниках и приводится во вращение шкивом 4 от электродвигателя через ременную передачу. Шлифовальную бабку 7 ставят под определенным углом к оси иглы и фиксируют болтами. Шлифовальный камень подается продольным суппортом, передвигаемым по точно обработанным поверхностям винтом 6 и гайкой. Поперечный суппорт 9 служит для предварительной установки камня, его перемещают винтом 10. Камень для шлифования иглы имеет диаметр 150 мм, зернистость 150—200, скорость вращения 3 400 об/мин, а иглы 1 200 об/мин. После шлифования проверяют чистоту конической поверхности по эталону, а угол— на проекторе или при помощи оптического прибора. Это делается периодически в процессе производства при помощи прибора-приставки к профилографу-профилометру (рис. 116). Прибор-приставка представляет собой стойку 1, в которой на подшипнике 7 поворачивается люлька 10, связанная со стойкой пружиной 3 и микрометрическим винтом 2. Корпус распылителя 5, разрезанный вдоль оси, или иглу распылителя 8 для проверки устанавливают на сменную призму 9. Датчик профилографа 6 имеет горизонтальное перемещение. Биение рабочего конуса (0,004 мм) проверяют на вертикальном оптиметре. Рис. 117. Приспособление для измерения подъема иглы форсунок двигателей типов Д100 (а) и Д50 (б): 1 — наконечник; 2 — штуцер; 3 —· гайка; 4 — втулка Завершающей операцией является пригонка иглы распылителя к корпусу в результате чего создается пара. Корпус распылителя во избежание деформации не закрепляется в доводочной бабке, а закрепляется за хвостовик иглы в цанговом патроне. При доводке применяются пасты марок 1М и 3М. В результате пригонки перемещение иглы в корпусе распылителя должно быть таким, чтобы игла, выдвинутая из корпуса на треть своей длины при угле наклона к горизонтали 45°, опускалась на седло под влиянием собственного веса, а ширина уплотняющего пояска на конусе иглы у дизелей типов Д100, Д50, 11Д45 и М753 должна быть не более 0,2 мм.

116). Прибор-приставка представляет собой стойку 1, в которой на подшипнике 7 поворачивается люлька 10, связанная со стойкой пружиной 3 и микрометрическим винтом 2. Корпус распылителя 5, разрезанный вдоль оси, или иглу распылителя 8 для проверки устанавливают на сменную призму 9. Датчик профилографа 6 имеет горизонтальное перемещение. Биение рабочего конуса (0,004 мм) проверяют на вертикальном оптиметре. Рис. 117. Приспособление для измерения подъема иглы форсунок двигателей типов Д100 (а) и Д50 (б): 1 — наконечник; 2 — штуцер; 3 —· гайка; 4 — втулка Завершающей операцией является пригонка иглы распылителя к корпусу в результате чего создается пара. Корпус распылителя во избежание деформации не закрепляется в доводочной бабке, а закрепляется за хвостовик иглы в цанговом патроне. При доводке применяются пасты марок 1М и 3М. В результате пригонки перемещение иглы в корпусе распылителя должно быть таким, чтобы игла, выдвинутая из корпуса на треть своей длины при угле наклона к горизонтали 45°, опускалась на седло под влиянием собственного веса, а ширина уплотняющего пояска на конусе иглы у дизелей типов Д100, Д50, 11Д45 и М753 должна быть не более 0,2 мм. Распылитель проходит испытание на стенде на подтекание и распыл. Если имеется большой ремонтный фонд распылителей, можно обойтись без взаимной притирки иглы и корпуса. В этом случае прецизионные поверхности обрабатывают на специальных станках и сортируют на группы с разницей 0,001 мм по направляющему диаметру (селективный метод). Иглу и распылитель одноименной группы собирают и спаривают только по уплотняющему пояску конуса. У новых форсунок подъем иглы 0,4—0,5 мм и с течением времени увеличивается. Для уменьшения подъема торцовую поверхность шлифуют, зажимая распылитель в приспособлении. Высоту подъема иглы проверяют в приспособлении (рис. 117, а), как это показано для распылителя дизелей типа Д100. Предварительно торец штуцера 2 и конец наконечника 1 совмещают по плите, устанавливая индикатор на нуль. Последующая установка приспособления на ограничитель подъема иглы дает возможность определить ее подъем. По такому же принципу проверяют подъем иглы и у распылителей дизелей типа Д50 (см.

Распылитель проходит испытание на стенде на подтекание и распыл. Если имеется большой ремонтный фонд распылителей, можно обойтись без взаимной притирки иглы и корпуса. В этом случае прецизионные поверхности обрабатывают на специальных станках и сортируют на группы с разницей 0,001 мм по направляющему диаметру (селективный метод). Иглу и распылитель одноименной группы собирают и спаривают только по уплотняющему пояску конуса. У новых форсунок подъем иглы 0,4—0,5 мм и с течением времени увеличивается. Для уменьшения подъема торцовую поверхность шлифуют, зажимая распылитель в приспособлении. Высоту подъема иглы проверяют в приспособлении (рис. 117, а), как это показано для распылителя дизелей типа Д100. Предварительно торец штуцера 2 и конец наконечника 1 совмещают по плите, устанавливая индикатор на нуль. Последующая установка приспособления на ограничитель подъема иглы дает возможность определить ее подъем. По такому же принципу проверяют подъем иглы и у распылителей дизелей типа Д50 (см. рис. 117, б).

рис. 117, б).

- << Назад

- Вперёд >>

Ремонт форсунок

Категория:

Ремонт топливной аппаратуры автомобилей

Публикация:

Ремонт форсунок

Читать далее:

Ремонт насосов низкого давления

Ремонт форсунок

Снятые форсунки очищают, промывают в керосине и разбирают для дефектовки и ремонта. Форсунку можно разобрать в приспособлении или непосредственно в слесарных тисках. Для этого корпус зажимают в тисках распылителем вниз и отвертывают колпачок и контргайку. Вывертывают регулировочный винт, ослабляя затяжку пружины. Затем корпус устанавливают в тисках распылителем вверх, отвертывают гайку распылителя и вынимают распылитель в сборе с иглой. Далее полностью разбирают форсунку и тщательно промывают все детали в керосине.

Для очистки внутренней полости корпуса распылителя, в которой размещается игла, используют мягкий латунный стержень диаметром 45 мм, обернутый по всей длине папиросной бумагой.

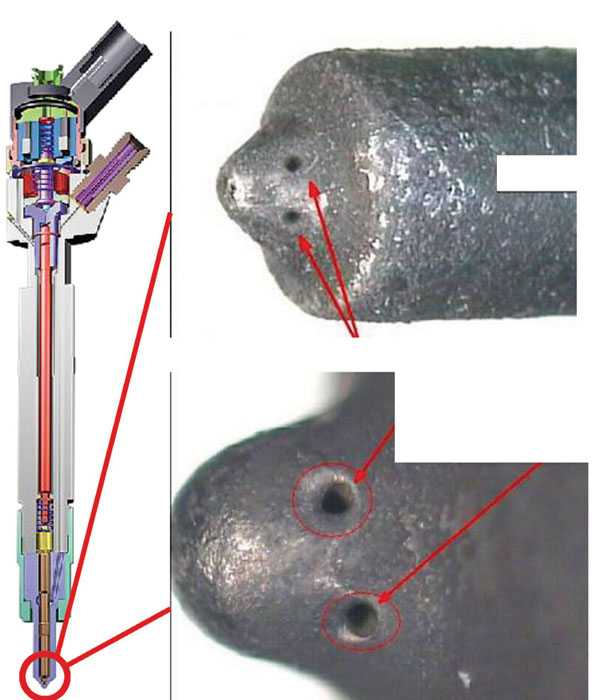

Затем их контролируют калибром диаметром 0,37 мм. Если этот калибр проходит хотя бы в одно из отверстий распылителя, то такой корпус распылителя бракуют. Браковке подлежат также распылители со следами оплавления носика и с заметной на глаз эллипсностью сопловых отверстий.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

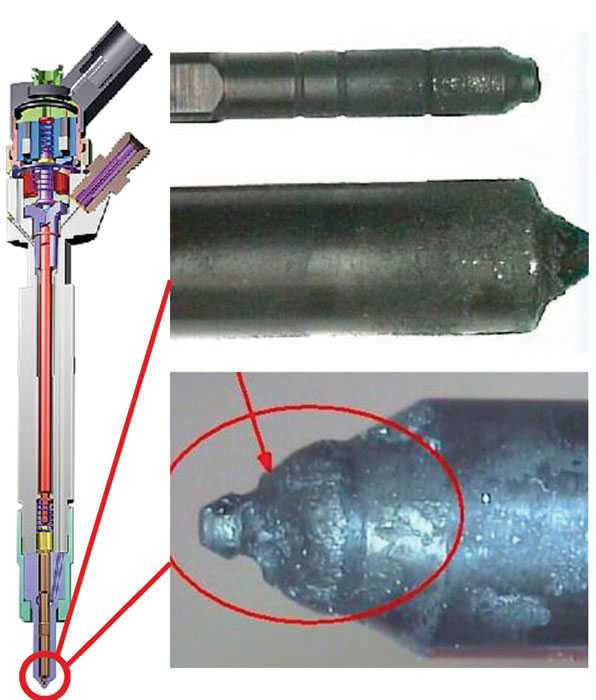

Очищенные и промытые детали распылителя продувают сжатым воздухом и тщательно осматривают через лупу, обращая особое внимание на цилиндрическую направляющую иглы в корпусе, торцовую поверхность и конусную фаску. В запорной игле контролируют состояние цилиндрической части иглы и конуса. Указанные поверхности должны быть гладкими, без рисок и иметь блеск.

Если на торцовой поверхности корпуса распылителя обнаружены риски, вмятины или следы коррозии, ее притирают пастой ГОИ на притирочных плитах до полного их устранения.

Следы износа и риски на направляющей и конической поверхностях иглы и отверстия в корпусе удаляют с помощью притиров (рис. 134). Используя притирочные приспособления, рабочие поверхности распылителя доводят до требуемой геометрической формы и шероховатости. Затем их комплектуют до соответствующего зазора (2,7—4,5 мкм).

Рис. 134. Притирочные приспособления для ремонта деталей распылителя форсунки:

а — притир иглы, б — притир конусной запорной поверхности корпуса, в — державка; 1 — притир, 2 — обойма, 3— сухарь, 4 — винт

Иглу и корпус распылителя обрабатывают с помощью притирочных приспособлений, которые закрепляют в патроне токарного станка. Частота вращения патрона при этом должна быть 200 — 350 об/мин. Для обработки иглу закрепляют в патроне, а притир устанавливают в державке и подводят рукой. При обработке отверстия в Koonvce поитио заксепляют в патроне, а корпус в державке (рис. 135). Притирку конуса ведут до тех пор, пока не образуется поясок шириной 0,5 мм.

После притирки иглы распылителя сортируют по диаметру направляющей на группы. Затем подбирают иглы к распылителям и притирают их друг к другу. Для этого пасту ГОИ наносят на поверхность иглы, вводят ее в отверстие корпуса и притирают. Конические поверхности деталей притирают аналогично.

Рис. 135. Державка корпуса распылителя форсунки:

1 — гайка, 2 — пружина, 3 — корпус

После притирки детали тщательно промывают в дизельном топливе и проверяют их относительное расположение в закрытом состоянии. Торец корпуса распылителя должен выступать по отношению к торцовой поверхности направляющей иглы на 0,34 мм. Для обеспечения этого размера доводят обработкой торец корпуса распылителя, после чего полученная пара разукомплектовке не подлежит.

Свободу перемещения иглы относительно корпуса подобранного распылителя проверяют выдвижением ее из корпуса на 7з часть хода. При угле наклона оси 45° игла должна плавно опускаться до упора под действием собственной массы. Эту проверку выполняют при разных углах поворота иглы относительно корпуса. Никакие местные сопротивления и прихватывания иглы при перемещении в любом положении по длине .и углу поворота не допускаются.

Эту проверку выполняют при разных углах поворота иглы относительно корпуса. Никакие местные сопротивления и прихватывания иглы при перемещении в любом положении по длине .и углу поворота не допускаются.

После комплектовки и проверки деталей распылителя проверяют остальные детали форсунки, предварительно очистив и промыв их в керосине или дизельном топливе.

Канал в корпусе форсунки прочищают медной проволокой диаметром 1,5—2,0 мм и продувают сжатым воздухом. При осмотре корпуса обращают особое внимание на нижнюю торцовую часть, прилегающую к распылителю. Если на ней будут обнаружены риски или следы забоин, то их устраняют притиркой на плите. Детали форсунки, имеющие срыв или смятые резьбы, бракуют.

Шток не должен иметь искривления и ослабления посадки тарелки пружины. При необходимости шток правят на призмах алюминиевым молотком, а посадку восстанавливают заменой детали. Длину пружины прозеряют в свободном состоянии, которая должна составлять 27,5 мм, а под нагрузкой 10 Н — не менее 26 мм. Если пружина не удовлетворяет этим требованиям, то ее заменяют. Сетчатый фильтр форсунки для очистки от загрязнений продувают сжатым воздухом.

Если пружина не удовлетворяет этим требованиям, то ее заменяют. Сетчатый фильтр форсунки для очистки от загрязнений продувают сжатым воздухом.

После ремонта деталей форсунки и проверки их пригодности форсунку собирают в такой последовательности. Устанавливают на топлшзоподводящий штуцер форсунки сверху резиновый уплотнитель с пружиной, а внутрь запрессовывают сетчатый фильтр в сборе и втулку фильтра. Затем ввертывают в корпус форсунки штуцер в сборе, затягивая его с моментом 80 Н -м.

Корпус распылителя в сборе с иглой совмещают с корпусом форсунки по установочным штифтам и навертывают гайку распылителя динамометрическим ключом с моментом затяжки 70— 80 Н-м.

В корпус форсунки вставляют шток с тарелкой, совместив отверстие в штоке с хвостовиком иглы, надевают пружину на тарелку и ввертывают гайку пружины в сборе с регулировочным винтом и контргайкой. Момент затяжки гайки должен быть 50—60 Н-м.

Если при сборке форсунки используют несколько новых деталей (пружину, шток, корпус), то осуществляют приработку форсунки на стенде СДТА-2, который оборудован насосом высокого давления и отрегулирован на подачу топлива 120 мм3/цикл при 1050±10 сб/мин кулачкового вала. Перед началом приработки с помощью прибора КП-1609А устанавливают регулировочным винтом давление начала впрыска форсунки 17±0,5 МПа и ведут приработку в течение 20 мин.

Перед началом приработки с помощью прибора КП-1609А устанавливают регулировочным винтом давление начала впрыска форсунки 17±0,5 МПа и ведут приработку в течение 20 мин.

После приработки форсунки частично разбирают и осматривают, не образовались ли наклеп на запорном конусе иглы распылителя, местные засветления и натиры на прецизионных поверхностях.

Кроме того, после ремонта проверяют пропускную способность форсунок на стенде СДТА-2, отрегулированном по эталонной форсунке на подачу 114 см3 топлива на 1000 циклов (впрыска) при 1030+10 об/мин кулачкового вала.

После окончания всех испытаний и регулировок на корпус форсунки устанавливают уплотнительную шайбу и навертывают колпачок с моментом затяжки 80—100 Н-м.

9 надежных способов остановить движение 3D-принтеров во время печати — 3D Printerly

Вы настроили свой 3D-принтер, получили отличный дизайн для печати и все загруженные файлы готовы к работе. Ваш 3D-принтер активен, но по какой-то причине отпечаток не прилипает и двигается во время печати.

Это разочаровывающая вещь, которая случилась со многими любителями 3D-принтеров, но будьте рады узнать, что это определенно поправимо при наличии необходимых знаний.

Есть несколько причин, некоторые из которых более распространены, чем другие, почему это происходит. В этом посте я расскажу вам о некоторых из наиболее успешных решений, которые люди использовали, чтобы их отпечатки не двигались во время печати.

Вы хотите узнать, как выглядит хороший первый слой, потому что без хорошей основы мало надежды на остальную часть вашего отпечатка. 3D-принтеры должны быть довольно точными, поэтому точность некоторых вещей является ключевым моментом.

- Убедитесь, что высота сопла и платформы установлена правильно

- Убедитесь, что поверхность платформы находится в хорошем рабочем состоянии

- Напечатайте первый слой на более низкой скорости это

- Настройте слайсер на сверхэкструдирование первого слоя

- Отрегулируйте температуру сопла и платформы с подогревом

- Используйте хороший клей на поверхности печати юбки и поля

- Убедитесь, что сопло не засорено

Убедитесь, что сопло и высота платформы установлены правильно поверхность ниже. Чтобы получить хороший контакт, высота сопла и платформы должна быть установлена таким образом, чтобы сопло не выдавливало нить слишком сильно на поверхность печати и не слишком далеко от нее, чтобы она не имела надлежащего соединения.

Убедитесь, что сопло и высота платформы установлены правильно поверхность ниже. Чтобы получить хороший контакт, высота сопла и платформы должна быть установлена таким образом, чтобы сопло не выдавливало нить слишком сильно на поверхность печати и не слишком далеко от нее, чтобы она не имела надлежащего соединения.Если не установлен правильный уровень, вы быстро обнаружите одну из двух вещей:

- Ваше сопло находится слишком близко к печатной платформе, что приводит к фактическому трению нити о поверхность печати, и ваша нить не сможет выдавливайте правильно или,

- Ваше сопло находится слишком далеко от печатной платформы, и ему будет очень трудно приклеиться.

Производители 3D-принтеров решают задачу выравнивания высоты кровати по-разному, поэтому рекомендуется обратиться к руководству для вашего конкретного 3D-принтера.

Некоторые 3D-принтеры имеют автоматическое выравнивание платформы, некоторые требуют ручного выравнивания платформы, но я дам вам несколько общих рекомендаций, которым следуют люди.

То, что вы хотите сделать, это установить правильное нулевое положение для оси Z (ось вверх и вниз). К сожалению, не все 3D-принтеры имеют датчики, которые сообщают вам, когда сопло касается поверхности печати.

Общая практика установки высоты сопла заключается в том, чтобы установить ее ниже высоты слоя примерно на 50%-75%. Поэтому, если вы печатаете с высотой слоя 0,15 мм или 150 микрон, вы можете установить высоту сопла на расстоянии около 0,1 мм или 100 микрон от печатной платформы.

Как установить насадку на нужной высоте

Многие люди используют визитную карточку или другую тонкую карточку, которую кладут под насадку, чтобы определить, какой высоты должна быть насадка. Когда вы устанавливаете высоту сопла, должно быть некоторое сопротивление между соплом и картой под ним, чтобы вы знали, что есть достаточно места для правильной экструзии.

Поскольку вам нужна хорошая точность, я бы посоветовал приобрести щуп на Amazon, чтобы вы могли определить высоту между поверхностью печати и соплом.

Это очень полезный, но недорогой предмет, который поможет вам в вашем путешествии по 3D-печати.

После того, как вы установите высоту сопла, сделайте быстрый пробный запуск, чтобы увидеть, насколько хорошо ваше сопло выдавливает. Если он плотно прилегает к земле, значит, у вас есть хороший показатель того, насколько хороши ваши настройки высоты.

Например, 3D-принтеры CR-10 и Ender 3 имеют так называемую четырехточечную систему выравнивания. Это просто место, где есть пружины на четырех углах печатной платформы и затягивайте или ослабляйте эти пружины, чтобы получить правильные уровни.

Ниже представлен видеоролик от CHEP, демонстрирующий простой способ выравнивания кровати.

Это отличное руководство по выравниванию грядок. Вместе с этим руководством вы можете загрузить файл G-кода, который вы запускаете на своем 3D-принтере. Требуется несколько регулировок каждого угла, подкладывая лист бумаги под сопло, чтобы получить хороший уровень. Затем проведите несколько конкретных тестов, поэтому обязательно посмотрите видео.

Вместе с этим руководством вы можете загрузить файл G-кода, который вы запускаете на своем 3D-принтере. Требуется несколько регулировок каждого угла, подкладывая лист бумаги под сопло, чтобы получить хороший уровень. Затем проведите несколько конкретных тестов, поэтому обязательно посмотрите видео.

В некоторых прошивках для 3D-принтеров есть настройка для регулировки высоты сопла во время печати первого слоя. В прошивке Marlin это называется «детским шагом» и может быть очень полезным для правильной настройки высоты сопла без необходимости физического выравнивания кровати.

Автоматическое выравнивание платформыАвтоматизация хороша, когда все сделано правильно, и ее можно настроить с помощью вашего 3D-принтера, чтобы убедиться, что ваша платформа выравнивается на протяжении всей печати.

Причины, по которым люди используют автоматическое выравнивание кровати:

- Печатные поверхности и пружины расширяются, изгибаются и сжимаются, особенно в присутствии высокой температуры и большого движения

- Люди просто устают от необходимости постоянно повторно выровняйте печатную платформу

- Экономит время и избавляет от головной боли в долгосрочной перспективе, чтобы они не жалели денег горе из-за того, что это доставляет им проблемы с прокачкой!

Если речь идет о чем-то столь важном, как ровная кровать, лучше сделать выбор в пользу качества и долговечности ради отпечатков.

BL Touch или EZABL — хороший выбор.

BL Touch или EZABL — хороший выбор.Есть хорошие руководства по их установке на ваш 3D-принтер.

2. Убедитесь, что поверхность вашей кровати находится в хорошем рабочем состоянииСуществуют различные типы поверхностей для печати, такие как стекло, PEI и различные типы металлических листов. Вы хотите убедиться, что поверхность вашей печатной платформы не изношена, на ней не слишком много царапин/следов, она чистая и соответствует назначению.

Хорошая поверхность для печати необходима для получения хороших результатов в вашей карьере в области 3D-печати. Я не мог сосчитать количество людей, у которых были неудачные отпечатки и которые искали решение в Интернете, когда это было просто из-за отсутствия хорошей поверхности платформы принтера.

Когда вы, наконец, думаете, что нашли решение и печатаете несколько успешных отпечатков, а через несколько дней ваши отпечатки снова терпят неудачу, это может сильно разочаровать.

Найти поверхность для печати, которая работает со всеми типами филамента и которую легко установить, может быть непростой задачей. Вам нужна термостойкая, долговечная и многоразовая поверхность станины без необходимости замены печатной поверхности.

Что-то, что может создать оптимальную связь между вашим 3D-печатным объектом и поверхностью сборки, увеличит вероятность того, что ваш объект останется на месте в течение всей печати, а также его будет легко удалить. Тот, который не требует всевозможных липких посторонних веществ.

Ответ прост: приобретите поверхность для печати BuildTak Printing Build Surface.

Как вы знаете, цена и качество идут рука об руку, поэтому помните о долгосрочных затратах, а не о цене. Нанесите этот раствор один раз, и вам не придется беспокоиться о том, что отпечатки не приклеятся. Его можно легко обрезать по размеру, если он не подходит для вашего 3D-принтера.

Я рекомендую поддерживать поверхность печати в чистоте, протирая ее спиртом.

Вы можете либо получить бутылку и быстро промокнуть салфетку, либо получить спиртовые салфетки в индивидуальной упаковке на Amazon.

Вы можете либо получить бутылку и быстро промокнуть салфетку, либо получить спиртовые салфетки в индивидуальной упаковке на Amazon.Многие люди используют вещества на своих печатных поверхностях, которые могут скапливаться, и о которых нужно время от времени заботиться. Эти вещества можно легко освежить влажным полотенцем и заменить его свежим слоем.

Некоторые более дешевые кровати с подогревом имеют тенденцию изгибаться вверх или вниз при нагревании и охлаждении. Это может привести к плохому первому слою, что приводит к перемещению отпечатков во время процесса печати, что портит ваши отпечатки.

Наличие качественной кровати с подогревом очень поможет в решении этой проблемы, поэтому я рекомендую избавить себя от хлопот в будущем и приобрести одну.

Если у вас более дешевая поверхность кровати, проведите прямой край по поверхности для печати, чтобы проверить, прямая ли она и не изогнута ли она. Если ваша поверхность изогнута, ее будет трудно выровнять, если у вас нет устройства автоматического выравнивания кровати.

3. Напечатайте первый слой на более низкой скорости

Температуры очень важны в 3D-печати, и этот метод учитывает это. При 3D-печати на более низкой скорости вы даете филаменту больше времени для нагрева внутри хотэнда , а также выделяет тепло на поверхность печати, что способствует адгезии первого слоя.

С другой стороны, это дает материалу больше времени остыть и стать более твердым перед нанесением следующего слоя.

Для разных 3D-принтеров работают разные скорости, так что вам решать, как их проверить. Некоторым людям удалось изменить скорость до 75%, другим удалось значительно снизить скорость в диапазоне 20-40%.

Проведите несколько проб и ошибок с собственным принтером и посмотрите, что вам больше подходит.

Обычно скорость первого слоя можно уменьшить в слайсере или с помощью функций принтера. Например, в 3D-принтере Prusa вы можете использовать ручки для уменьшения скорости печати, поэтому узнайте, как это делается на вашем конкретном 3D-принтере.

В зависимости от того, как получится, вы можете замедлить скорость печати для первых нескольких слоев, а не только для первого, если это не удастся.

4. Увеличьте скорость вентилятора или обновите ееЭтот способ связан с предыдущим способом приклеивания отпечатков и их неподвижности во время печати. Когда ваши вентиляторы не работают на оптимальном уровне, экструдированный материал может не остыть вовремя.

Ваш материал все еще будет в своем каучукоподобном состоянии и означает, что он имеет более низкую адгезию к поверхности печати. Увеличение скорости вашего вентилятора — это решение, которое легко решит эту проблему.

После того, как скорость вашего вентилятора будет достаточной, он должен охладить ваш материал и подготовить его к экструдированию следующего слоя.

Если ваш материал по-прежнему не охлаждается достаточно быстро, вы можете обновить вентилятор до более эффективного.

Это может быть лучшей идеей, потому что стандартные вентиляторы, которые поставляются с некоторыми принтерами, имеют более низкое качество и довольно громкие.

Это может быть лучшей идеей, потому что стандартные вентиляторы, которые поставляются с некоторыми принтерами, имеют более низкое качество и довольно громкие.Уменьшение этого шума, успешная печать и отсутствие необходимости снижать скорость принтера — идеальный сценарий для любого пользователя 3D-принтера. Вентилятор, который я всегда рекомендую людям, — это Noctua NF-A4. Он всегда имеет высокую оценку, потому что работает тихо, эффективно и долговечно.

5. Настройте слайсер на чрезмерное выдавливание первого слоя (150–200 %). печать.Хороший метод, который подтверждают многие пользователи 3D-принтеров, — это увеличение ширины и высоты экструзии только для первого слоя. При этом ваш экструдер будет выкачивать больше материала, чем обычно, чтобы получить первый слой основы лучше прилипают к печатной платформе.

Излишки пластика выдавливаются из сопла, которое проталкивает пластик в нижний слой.

Чем большую площадь поверхности покрывает ваш материал, тем большую адгезию он создает.

Чем большую площадь поверхности покрывает ваш материал, тем большую адгезию он создает. Хорошим сравнением является наличие пистолета для горячего клея, прижатие наконечника к поверхности и нажатие на спусковой крючок против подъема клеевого пистолета над поверхностью и стекания клея вниз.

Материал, имеющий хороший контакт с поверхностью, необходим для первого слоя, что помогает остановить движение отпечатков во время печати.

При использовании этого метода ваши отпечатки получают некоторое сопротивление. Это допускает некоторые небольшие погрешности , такие как уровень вашей печатной платформы, и в конечном итоге все равно даст вам успешные отпечатки.

Таким образом, вам не обязательно делать платформу идеально ровной, если вы используете этот метод в своем процессе.

Ввод настроек слайсера:

- Ширина экструзии для первого слоя – до двух раз больше размера сопла

- Высота экструзии для первого слоя – до однократного размера сопла

Если вы используете эти настройки, существует вероятность того, что экструдер будет чрезмерно растягиваться, поэтому, чтобы противодействовать этому, объедините предыдущий метод и уменьшите скорость печати для первого слоя.

6. Отрегулируйте температуру сопла и платформы с подогревом

Повышение температуры сопла имеет эффект, аналогичный замедлению скорости печати, поскольку позволяет температуре лучше работать с точки зрения адгезии слоев экструдированного материала. материал.

В слайсере вы можете повысить температуру сопла на 5–10 °C (9–18 °F) , чтобы только первый слой был более заземленным. Это должно остановить перемещение ваших отпечатков во время печати.

Таким же образом можно повысить температуру подогреваемого слоя только для первого слоя. Повышение температуры на 5°C должно быть достаточным для получения хорошей основы. Это может занять некоторое время методом проб и ошибок, но как только у вас будут оптимальные настройки для вашего материала, это должно дать вам стабильные результаты.

Имейте в виду, что разные марки одного и того же материала могут иметь разные добавки и формулы, которые изменяют состав материала.

В этих случаях вам, возможно, придется повторно протестировать настройки температуры первого слоя , чтобы получить наилучшее значение.

В этих случаях вам, возможно, придется повторно протестировать настройки температуры первого слоя , чтобы получить наилучшее значение. Если вы используете более дешевую кровать с подогревом, следите за вторым слоем еще и потому, что, как упоминалось ранее, он имеет тенденцию немного деформироваться в горячем или холодном состоянии.

7. Используйте хороший клей на поверхности печатиИногда такое простое исправление, как использование хорошего клея на поверхности печати, отлично помогает предотвратить смещение отпечатков. Многие из вышеперечисленных методов должны работать достаточно хорошо, чтобы вам не нужно было использовать клей, но если вам нужен простой метод, попробуйте его.

Существует несколько типов клея, вот те, которые работают лучше всего:

- Синяя малярная лента – очень эффективна, не оставляет следов, предотвращает появление царапин и легко удаляется

- Пурпурные моющиеся клеевые стержни — легко увидеть пропущенные участки, после высыхания становится прозрачным, решение для многих пользователей 3D-принтеров.

- Лак для волос – хорошая альтернатива и работает хорошо, когда другие не работают, хороши на стеклянных поверхностях

- Специализированные клейкие продукты для 3D-принтеров (например, клей 3DLAC)

Обычно вам достаточно нанести тонкий слой клея на поверхность платформы для печати, и он будет достаточно, чтобы ваши отпечатки прилипли к кровати.

8. Плоты, юбки и поляВозможно, вы смутно слышали о юбках, полях и плотах, которые широко используются в 3D-печати. Эти термины относятся к использованию структур вокруг нижних слоев отпечатка, чтобы обеспечить ему дополнительную поддержку.

Они делают похожие вещи, но имеют разное применение и преимущества. ПодложкаПодложка — это небольшая подложка из материала под печатью. Он работает, стабилизируя отпечаток и создавая прочную основу, на которой можно строить отпечаток. После того, как ваш отпечаток будет готов, подложка должна отделиться от вашего отпечатка, и ее можно будет выбросить.

Многие люди используют подложки при печати из АБС-пластика, потому что он склонен к деформации и проблемам с адгезией к основанию.

Ваш 3D-слайсер будет иметь настройки для включения плота, поэтому его довольно легко добавить к вашим отпечаткам, если у вас возникнут проблемы с перемещением отпечатков. Есть и другие настройки вашего плота, которые можно настроить в соответствии с вашими потребностями. Проверьте этот пост Simplify3D о плотах для получения дополнительной информации.

ЮбкаЮбка представляет собой простой тонкий контур, который окружает принт, но не касается его. Перед началом основной печати контур вашего отпечатка будет выдавлен, чтобы убедиться, что экструдер готов. По сути, это похоже на разогрев вашего экструдера, чтобы убедиться, что ваша нить выдавливается плавно.

При выдавливании юбки важно наблюдать за тем, как она выглядит, чтобы заранее выявить проблемы. Например, если вы видите, что выравнивание происходит из-за того, что материал плохо прилипает к печатной платформе, вы можете отрегулировать это перед печатью основного объекта.

Для юбки обычно достаточно одного слоя, но некоторые люди добавляют слой или два, чтобы юбку было легче снять после того, как отпечаток закончен и остыл. Это хороший вариант использования этой функции, чтобы вы знали, что все в рабочем состоянии и готово дать вам успешную печать.

ПоляПоля — это несколько линий материала, напечатанных непосредственно вокруг детали, которые используются для удержания краев отпечатка. Край представляет собой почти смесь юбки и плота. Это уникальная юбка, которая прикрепляется непосредственно к краям вашего принта.

Это хорошее решение для предотвращения коробления и повышения адгезии к столу, что приводит к тому, что решает проблему смещения деталей во время печати.

Вместо подложки для краев модели требуется меньше материала и печать выполняется намного быстрее , поэтому, если вам не требуется слишком много дополнительной основы, я бы остановился на использовании краев.

После завершения печати легко отделяется от модели , которую можно выбросить после использования.

После завершения печати легко отделяется от модели , которую можно выбросить после использования.Есть несколько настроек, с которыми можно поиграться, когда дело доходит до краев. Это работает с юбкой, где вы установите смещение юбки на 0 мм, чтобы она касалась вашей модели. Затем установите количество контуров юбки на 5+, чтобы сделать контуры вокруг принта.

Если вам нужна увеличенная площадь поверхности, просто увеличьте количество контуров в настройках.

Ваш экструдер не только подготовит основной оттиск, но и поможет склеить первый слой!

Если поля слишком плотно прилегают после печати, вы можете увеличить смещение юбки до 0,1 мм или 0,2 мм, чтобы добавить небольшой зазор между печатью и полями.

Создать юбку, плот или поля в программном обеспечении для слайсера довольно просто, поэтому определенно стоит попробовать, если вы еще этого не сделали. В Simplify3D есть хорошая сводка настроек, идеальных для каждой техники, которую вы можете найти здесь.

9. Убедитесь, что сопло не засорено

Я написал подробный пост о пяти лучших способах прочистить сопло экструдера, поэтому проверьте его, если это одна из ваших проблем.

Поначалу засорение сопла может быть незаметным, но это отрицательно скажется на качестве ваших отпечатков. Когда ваш экструдер не может экструдировать то, что ему нужно, с хорошим потоком, это приводит к тому, что нить укладывается слабее.

Это приводит к увеличению вероятности того, что ваши отпечатки сдвинутся во время печати, потому что они имеют слабую основу.

Чтобы определить эту проблему, вы можете обратить внимание на детали и попытаться заметить, являются ли линии, выдавливаемые вашим 3D-принтером, нормальными или выглядят тоньше, чем обычно.

Если вы обнаружите очень тонкие линии, вам обязательно нужно очистить сопло.

Другим признаком засорения сопла является изогнутая нить, выходящая из сопла. Это хороший признак того, что у вас есть частичная блокировка, которую необходимо устранить.

Многие сопла, которые изначально поставляются с 3D-принтерами, не самого лучшего качества и чаще забиваются из-за более дешевых версий.

Иногда увеличение температуры горячего конца может помочь избавиться от засоров внутри сопла, но если это засорение, которое образовалось со временем, этот метод может не решить проблему.

Если вы регулярно пользуетесь 3D-печатью, я определенно советую вам приобрести подходящий набор для чистки сопел (от Amazon). Он состоит из 33 деталей из высококачественного материала и справляется со своей задачей благодаря насадкам всех размеров.

Они даже добавляют две пары прецизионных пинцетов и чистящую ткань в качестве дополнительного бонуса!

Просто нагрейте хотэнд, включите его на полную мощность, затем вставьте иглу нужного размера в сопло. Он должен быть очищен и готов.

Если ваше сопло серьезно забито, оно может не справиться со своей задачей, но при регулярном использовании для обслуживания вы не должны сталкиваться с этой проблемой в будущем.

BL Touch или EZABL — хороший выбор.

BL Touch или EZABL — хороший выбор.

Вы можете либо получить бутылку и быстро промокнуть салфетку, либо получить спиртовые салфетки в индивидуальной упаковке на Amazon.

Вы можете либо получить бутылку и быстро промокнуть салфетку, либо получить спиртовые салфетки в индивидуальной упаковке на Amazon.

Это может быть лучшей идеей, потому что стандартные вентиляторы, которые поставляются с некоторыми принтерами, имеют более низкое качество и довольно громкие.

Это может быть лучшей идеей, потому что стандартные вентиляторы, которые поставляются с некоторыми принтерами, имеют более низкое качество и довольно громкие. Чем большую площадь поверхности покрывает ваш материал, тем большую адгезию он создает.

Чем большую площадь поверхности покрывает ваш материал, тем большую адгезию он создает.

В этих случаях вам, возможно, придется повторно протестировать настройки температуры первого слоя , чтобы получить наилучшее значение.

В этих случаях вам, возможно, придется повторно протестировать настройки температуры первого слоя , чтобы получить наилучшее значение.

После завершения печати легко отделяется от модели , которую можно выбросить после использования.

После завершения печати легко отделяется от модели , которую можно выбросить после использования.