Передний мост МАЗ – Устройство и техобслуживание – Про МАЗ

Конструктивно передние мосты и рулевые тяги всех модификаций автомобилей МАЗ выполнены одинаково. Некоторые отличия составляют только конструкции передних мостов полноприводных автомобилей.

При техническом обслуживании переднего моста и рулевых тяг заднеприводного автомобиля необходимо:

- обращать внимание на степень затяжки конусного соединения шкворня и на состояние упорного подшипника. При износе упорного подшипника увеличивается зазор между верхним ушком поворотной цапфы и балкой, который не должен превышать 0,4 мм. При необходимости следует ставить металлические прокладки;

- обращать внимание на величину износа шкворня и втулок поворотной цапфы. Изношенные бронзовые втулки цапфы заменяют новыми;

- регулярно проверять крепление пальцев шаровых сочленений продольной и поперечной тяг, крепления рычагов рулевой трапеции к поворотным цапфам. При осмотре деталей шаровых сочленений следует проверить, нет ли трещин на пружинах и сухарях. Пальцы с вмятинами, сухари и пружины с трещинами следует заменять новыми;

- регулярно проверять правильность углов установки передних колес, так как вследствие износа и деформации деталей углы могут изменяться.

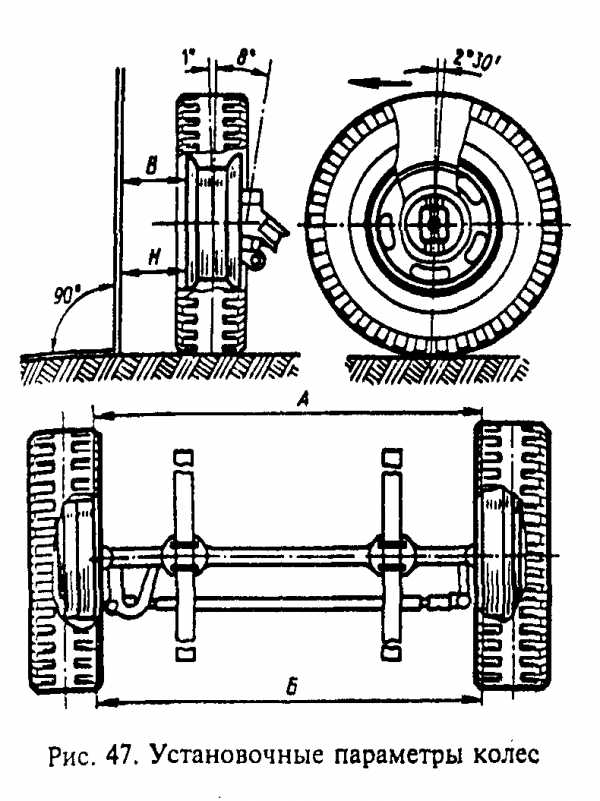

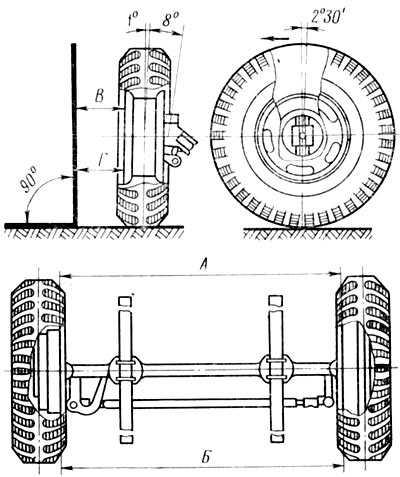

Контроль угла развала колес осуществляют путем измерения расстояний B и H (рис. 47) соответственно верхней и нижней частей ободьев колес от какой-либо вертикальной плоскости или отвеса. Разность этих расстояний при правильном угле развала должна быть 7—11 мм.

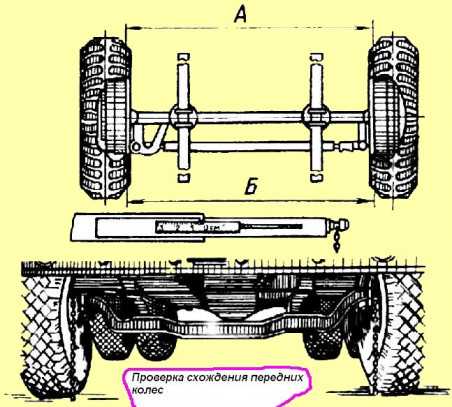

Контроль и регулировку схождения колес в горизонтальной плоскости осуществляют при установке передних колес автомобиля для движения по прямой. При этом расстояние Б между торцами тормозных барабанов в горизонтальной плоскости сзади должно быть больше расстояния А спереди на 3—5 мм (см. рис. 47).

Схождение колес рекомендуется регулировать в следующем порядке:

- установить колеса в положение, соответствующее движению по прямой;

- ослабить затяжку болтов обоих наконечников поперечной рулевой тяги;

- вращением тяги (ввертывая ее в наконечник при большом схождении и вывертывая при недостаточном) изменить ее длину так, чтобы величина схождения колес стала нормальной;

- затянуть стяжные болты обоих наконечников.

После регулировки схождения колес всегда требуется проверить углы поворота колес и отрегулировать положение обоих болтов (упорных), ограничивающих поворот колеса.

Угол поворота левого колеса влево и правого колеса вправо должен быть 36°. Регулировку углов поворота колес производят изменением длины упорных болтов, ограничивающих поворот колес. Упорные болты ввернуты в выступы рычагов рулевой трапеции. При вывертывании болта из рычага угол поворота колеса уменьшается, и наоборот.

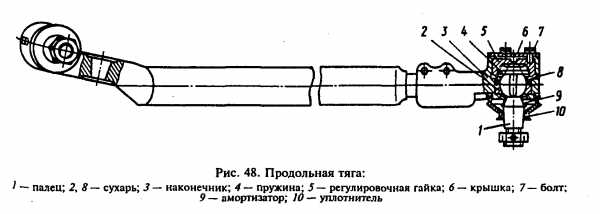

При регулировке шаровых сочленений продольной рулевой тяги регулировочную гайку 5 (рис. 48) завертывают до упора с приложением момента 120-160 Н*м (12-16 кгс*м), а затем отвертывают ее на 1/8—1/12 оборота. Крышку б устанавливают на место, повернув ее на 120° относительно первоначального положения, и край крышки обжимают в паз наконечника для стопорения гайки 5.

Крышку 6 необходимо поворачивать на 120° при каждой регулировке шарового сочленения, предварительно выпрямив деформированный участок крышки.

Шаровые сочленения поперечной рулевой тяги и силового цилиндра усилителя руля регулируются аналогично.

передний мост и рулевые тяги МАЗ

maz-auto.info

Ремонт передней оси и рулевых тяг МАЗ

Страница 1 из 3

Поперечный угол наклона шкворня 5˚, а также угол развала колес 1˚ обеспечиваются изготовлением деталей передней оси. Эти углы не регулируются.

Продольный угол наклона шкворня 2˚30’ обеспечивается положением рессоры на раме.

Регулировка схождения передних колес, шаровых сочленений, рулевых тяг и подшипников ступиц колес

Регулировка схождения колес

При правильной установке колес автомобиль имеет хорошую устойчивость при движении по прямой и управляемость на поворотах.

Во время эксплуатации углы установки колес могут меняться вследствие износа деталей.

Угол схождения колес в горизонтальной плоскости устанавливайте регулировкой длины поперечной рулевой тяги 21 (рис.1), на концах которой имеется правая и левая резьба.

Величина схождения колес замеряется специальной линейкой модели 2182 и определяется разностью расстояний между торцами тормозных барабанов в горизонтальной плоскости. Размер «Б» (сзади) должен быть больше, чем размер «А» (спереди), на 1—2 мм.

Для регулировки схождения колес ослабьте затяжку болтов клемм обоих наконечников рулевой тяги и вращением тяги (ввертыванием ее в наконечник при большем схождении и вывертыванием при недостаточном) измените ее длину так, чтобы обеспечить нормальную величину схождения колес. После регулировки тщательно затяните гайки болтов наконечников.

Регулировку углов поворота колес производите изменением положения упорных болтов, ограничивающих поворот колес.

Упорные болты ввернуты в поворотные кулаки.

При вывертывании болта угол поворота колеса уменьшается и наоборот.

Регулировка схождения колес полноприводных автомобилей МАЗ

Разность (Б-А) должна быть 0,5—3,5 мм (рис. 2).

При необходимости схождение колес отрегулируйте в следующем порядке:

— установите колеса в положение, соответствующее движению по прямой;

— ослабьте затяжку стяжных болтов обеих наконечников поперечной рулевой тяги;

— отверните гайки крепления шаровых пальцев наконечников в рычагах и снимите тягу;

— вывертыванием или ввертыванием наконечников путем вращения тяги установите схождение колес в задаваемых пределах.

При этом надо иметь в виду, что вывертывание наконечников на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание — уменьшает на эту величину. Если величина схождения отличается от установленной нормы не более чем на 2.5 мм, можно регулировать схождение одним из наконечников.

Соедините поперечную тягу с рычагами и проверьте величину схождения колес и при нормальном его значении прикрепите поперечную тягу к рычагам и затяните стяжные болты наконечников. При этом вазы обеих наконечников должны быть в одной плоскости.

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединения при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной — при работающем).

Регулировка шаровых сочленений рулевых тяг

При регулировке шаровых сочленений продольной рулевой тяги регулировочную пробку 5 (рис. 3) заверните до упора (момент затяжки 118—157 Нм), а затем отверните ее на ⅛ оборота.

Установите крышку 6 на место, повернув се на 120˚ относительно первоначального положения, и обожмите край в паз наконечника 3 для стопорения гайки 5.

При каждой регулировке шарового сочленения крышку 6 поворачивайте при установке на 120˚, предварительно выпрямив деформированный участок крышки. Шаровые сочленения поперечной рулевой тяги (рис. 4) и силового цилиндра усилителя руля регулируются аналогично.

autoruk.ru

Передняя ось и рулевые тяги автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

__________________________________________________________________________

__________________________________________________________________________

Передняя ось и рулевые тяги автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337

___________________________________________________________________________

Передняя ось автомобиля Маз-5551, 5549, Маз-5335, 5336, 5337 воспринимает нагрузку вертикальную, а также силы и момент, возникающие при торможении и повороте автомобиля. Колеса передней оси являются управляемыми.

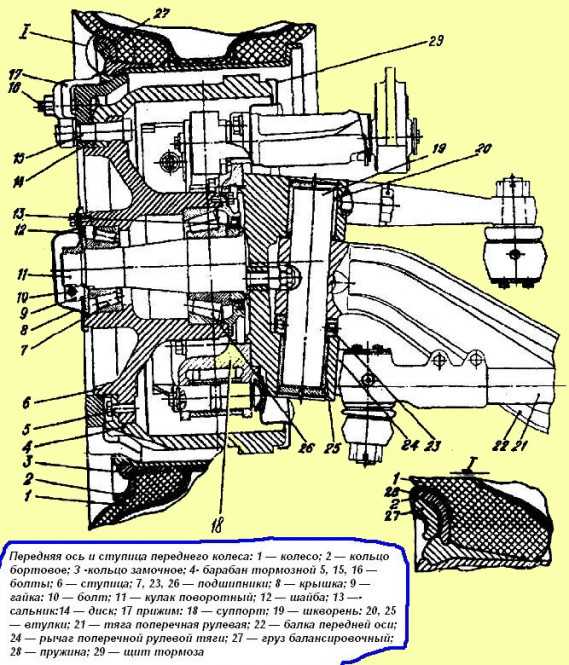

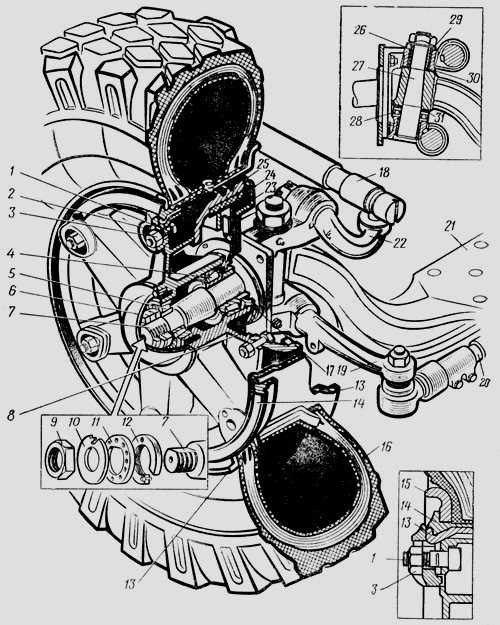

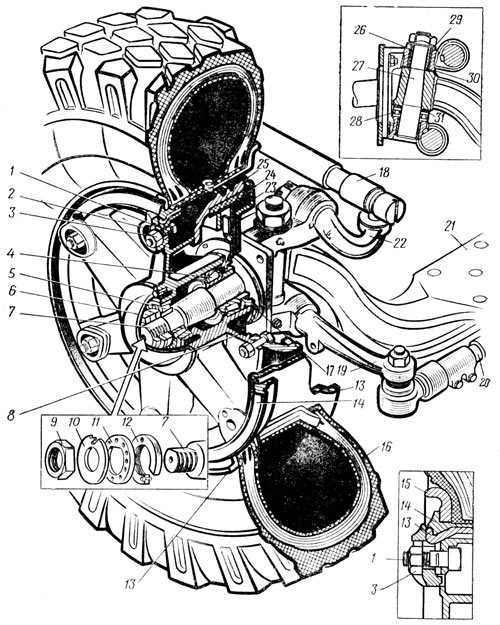

Основной несущей деталью, через которую с помощью рессор передаются указанные силы на раму автомобиля, является балка 21 (рис. 65) передней оси.

Она изготовляется методом горячей штамповки из стали 40 и имеет двутавровое сечение с площадками на верхней полке для крепления рессор.

По концам балка имеет утолщения цилиндрической формы, в которых выполнены конические отверстия с вершиной конуса, обращенной вверх.

Балка передней оси Маз-5551, 5549, Маз-5335, 5336, 5337 соединена с поворотными цапфами 7 с помощью шкворней 27. Концы шкворня представляют собой цилиндрические шейки разных диаметров, соединенные конической частью. Верхняя шейка шкворня на конце имеет резьбу.

Шейка шкворня большего диаметра соединена с нижним ушком поворотной цапфы, а меньшего диаметра — с верхним ушком.

Средней конической частью шкворень Маз-5551, 5549, Маз-5335, 5336, 5337 входит в коническое отверстие балки передней оси, обеспечивая ее связь с поворотной цапфой. С целью повышения износостойкости поверхность шкворня подвергается закалке т. в. ч. до твердости 56—63.

Нижняя цилиндрическая шейка шкворня опирается на бронзовую втулку, запрессованную в ушко поворотной цапфы.

Так как ушки поворотной цапфы кулака Маз-5551, 5549, Маз-5335, 5336,

5337 обработаны в линию и имеют одинаковый

диаметр, а диаметр верхнего конца шкворня меньше диаметра нижнего,

то

сверху на шкворень устанавливается стальная втулка, которая

компенсирует разность в указанных диаметрах и одновременно является

распорной

втулкой. Втулка вместе со шкворнем поворачивается в бронзовой втулке

26 верхнего ушка поворотной цапфы.

Торцы распорной и бронзовой втулок, помещенных в верхнем ушке поворотной цапфы (кулак), защищены уплотнительным резиновым кольцом, закрытым металлической обоймой.

На резьбовой конец шкворня передней оси Маз-5551, 5549, Маз-5335, 5336, 5337 навернута гайка, с помощью которой устраняют зазор в коническом соединении шкворня с балкой передней оси. Гайка стопорится замковой шайбой.

Между нижним ушком поворотным кулаком и балкой расположен упорный шариковый подшипник 28.

Балка опирается на этот подшипник через опорную шайбу 31, прилегающую к нему плоской стороной, а к балке — сферической поверхностью, что обеспечивает правильную самоустановку подшипника.

При таком соединении балки передней оси Маз-5551, 5549, Маз-5335, 5336, 5337 с поворотным кулаком (цапфой) горизонтальные нагрузки воспринимаются бронзовыми втулками, запрессованными в ушки поворотной цапфы, а вертикальные нагрузки — упорным шариковым подшипником.

Рис. 65. Передняя ось и ступица переднего колеса Маз-5551, 5549, Маз-5335, 5336, 5337

1 — болт крепления колеса; 2 и 12 — гайки; 3 — гайка крепления

колеса; 4 — внутренний подшипник; 5 — наружный подшипник; 6 — крышка

ступицы; 7

— поворотный кулак; 5 — ступица; 9 — контргайка; 10 — замковая

шайба; 11 — замковое кольцо; 13 — обод колеса; 14 — замочное кольцо;

15 —

бортовое кольцо; 16 — колесо; 17 — самоподжимный сальник; 18 —

продольная рулевая тяга; 19 — рычаг поперечной рулевой тяги; 20 —

поперечная

рулевая тяга; 21 — балка передней оси; 22 — рычаг продольной рулевой

тяги; 23 — суппорт колесного тормоза; 24 — тормозная накладка; 25 —

тормозной барабан; 26 — бронзовая втулка; 27 — шкворень; 28 —

шариковый подшипник шкворня; 29 — распорная втулка; 30 —

регулировочные

шайбы; 31 — опорная шайба.

Для свободного вращения при ограниченном вертикальном перемещении поворотного кулака Маз-5551, 5549, Маз-5335, 5336, 5337 и связанного с ним колеса на шкворне между верхним ушком поворотной цапфы и балкой передней оси имеется зазор, который должен быть в пределах 0,1—0,4 мм.

Для обеспечения заданного зазора между верхним ушком поворотной цапфы и балкой установлены металлические регулировочные шайбы 30. Поворотные кулаки соединены с рулевой трапецией.

Ушки поворотного кулака Маз-5551, 5549, Маз-5335, 5336, 5337 переходят в цилиндрические утолщения, в которых сделаны конические отверстия. На левом кулаке утолщения имеются у верхнего и нижнего ушков, а на правой — только у нижнего.

В коническое отверстие верхнего ушка левого поворотного кулака вставлен конический хвостовик поворотного рычага 22 продольной рулевой тяги, а в конические отверстия нижних ушков обеих поворотных цапф — конический хвостовик рычага 19 поперечной рулевой тяги.

Рычаги соединены с ушками поворотных кулаков Маз-5551, 5549, Маз-5335, 5336, 5337 на шпонках и затянуты по конусу гайками, а с тягами рулевой трапеции — с помощью шаровых сочленений.

Для этого на концах рычагов имеются площадки, в которых сделаны конические отверстия под хвостовики сферических пальцев, соединяющих рычаги с тягами.

Сферические пальцы коническими хвостовиками плотно входят в конические отверстия рычагов и надежно по конусу притянуты к ним корончатыми гайками, которые зашплинтованы.

Задний конец продольной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 соединен с поворотным рычагом, а передний конец ее с помощью шарового пальца — с корпусом шарнира гидроусилителя рулевого механизма.

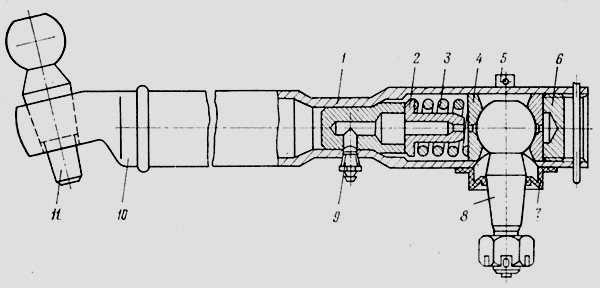

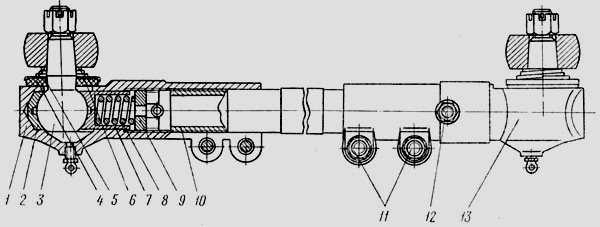

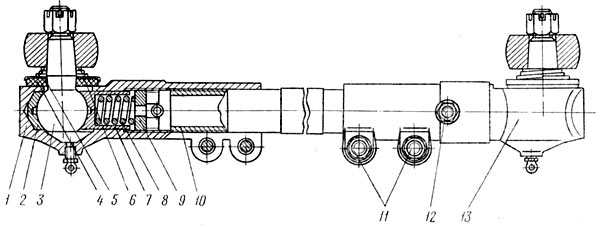

Продольная рулевая тяга Маз-5551, 5549, Маз-5335, 5336, 5337 (рис. 66) изготовлена из трубы 1, в передний торец которой вварен наконечник 10, для сферического пальца 11, соединяющего тягу с гидроусилителем рулевого механизма.

С другого конца труба на небольшой длине обжимается и образует гнездо для вкладыша-заглушки.

Сферическая часть пальца 8, входящего в продольную тягу, охватывается двумя сухарями 4, наружная поверхность которых несколько меньше внутренней поверхности конца трубы, а внутренние поверхности сухарей, так же как и пальца, сферические.

Для повышения износостойкости соединения сферические поверхности сухаря и пальца продольной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 обработаны до высокой чистоты и, кроме того, палец закален т. в. ч., а сухарь подвергнут цементации и объемной закалке.

Сферическая головка пальца поджимается к сухарям пружиной 3, натяжение которой регулируется пробкой 6, ввернутой в конец трубы.

Благодаря пружине автоматически устраняется зазор, возникающий при износе деталей, а также смягчается ударная нагрузка на детали рулевого механизма.

Чтобы обеспечить качание шарового пальца, с внутренней стороны в сухарях сделаны выемки.

Шаровые пальцы с сухарями смазываются через масленку и уплотняются защитным резиновым уплотнителем 7.

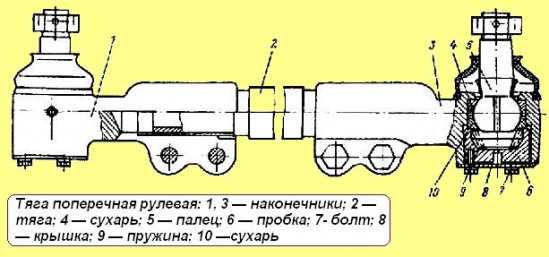

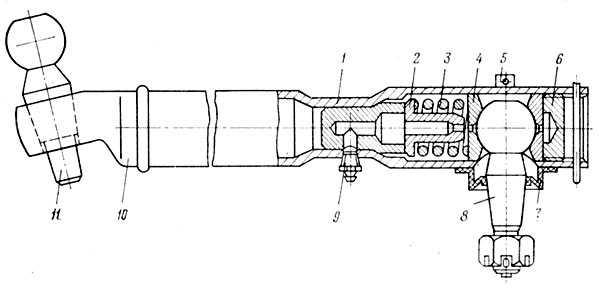

Поперечная рулевая тяга Маз-5551, 5549, Маз-5335, 5336, 5337 (рис. 67), так же как и продольная, трубчатая. В отличие от продольной тяги длину поперечной тяги можно регулировать, что необходимо для регулировки схождения колес.

Поэтому на концы трубы 10 поперечной тяги навернуты стальные наконечники 1 и 13, отличающиеся между собой только направлением резьбы.

Шаровая головка пальца 3 поперечной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 охватывается сухарями 2 и 7, поджимаемыми пружиной 8, установленной в стакане большого сухаря 7.

Натяжение пружины регулируется гайкой до сборки наконечника с трубой поперечной тяги.

Рис. 66. Продольная рулевая тяга Маз-5551, 5549, Маз-5335, 5336, 5337

1 — труба; 2 — ограничитель пружины; 3 — пружина; 4 — сухарь пальца; 5 — хомут уплотнителя; 6 — пробка; 7 — уплотнитель; 8 — шаровой палец; 9 — масленка; 10 — наконечник; 11 — палец.

Рис. 67. Поперечная рулевая тяга Маз-5551, 5549, Маз-5335, 5336, 5337

1 — левый наконечник тяги; 2 — малый сухарь пальца; 3 — шаровой палец; 4 — сальник пальца; 5 — обойма сальника; 6 — пружина сальника; 7 — большой сухарь пальца; 8 — пружина сухаря; 9 — опорная пята; 10 — труба; 11 — стопорный болт; 12 — стяжные болты; 13 — правый наконечник тяги.

Самоотвертыванию гайки препятствует болт 11, который вставляется в прорезь гайки при совпадении прорези с отверстием в наконечнике.

После регулировки длины поперечной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 навернутые на трубу наконечники фиксируются в нужном положении двумя стяжными болтами 12 на каждом наконечнике.

Для этого на наконечнике сделаны разрезные бобышки, стягиваемые стяжными болтами. Шаровые пальцы смазываются через масленки, ввернутые в головки наконечников тяги.

Уплотнение шаровых сочленений обеспечивается резиновым сальником 4, поджимаемым к наконечнику конической пружиной 6.

Поворотные кулаки Маз-5551, 5549, Маз-5335, 5336, 5337 имеют развитые фланцы прямоугольной формы, к которым крепятся суппорты 23 (см. рис. 65) колесных тормозов, являющиеся одновременно тормозными щитами.

Поворотный кулак 7 имеет плавный переход к фланцу, обрабатываемый до высокой чистоты и подвергаемый поверхностной закалке т. в. ч. для повышения усталостной прочности детали.

На большой цилиндрической шейке цапфы установлен внутренний конический роликовый подшипник ступицы переднего колеса, на меньшую шейку — наружный роликовый подшипник.

Эти подшипники воспринимают как радиальную, так и осевую нагрузку, действующую на колесо.

На конических роликовых подшипниках поворотной цапфы (кулак) Маз-5551, 5549, Маз-5335, 5336, 5337 вращается ступица 8 переднего колеса. Подшипники закреплены на цапфе гайкой 12 с замковым кольцом 11 и контргайкой 9 с шайбой 10.

Уплотнение подшипников с внутренней стороны обеспечивается самоподжимным сальником 17, размещенным в крышке, привернутой к внутреннему торцу ступицы.

Для уплотнения подшипников с наружной стороны служит крышка 6, привернутая через прокладку к внешнему торцу ступицы колеса.

Ступицы колес, отлитые из ковкого чугуна, с наружной стороны имеют шесть фигурных спиц, к которым при помощи прижимов закреплен обод 13 колеса. К внутреннему фланцу ступицы прикреплен тормозной барабан 25.

Техническое обслуживание передней оси и рулевых тяг автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337

При осмотрах передней оси Маз-5551, 5549, Маз-5335, 5336, 5337 обращать внимание на степень затяжки конусного соединения шкворня и на состояние упорного подшипника.

При износе упорного подшипника увеличивается зазор между верхним ушком поворотной цапфы и балкой, который не должен превышать 0,4 мм.

При необходимости следует ставить металлические прокладки. Особое внимание обращать на величину износа шкворня и втулок поворотной цапфы.

Изношенные бронзовые втулки цапфы заменять новыми. Регулярно проверять крепление пальцев шаровых сочленений продольной и поперечной тяг, крепление рычагов рулевой трапеции к поворотным цапфам.

При осмотре деталей шаровых сочленений проверить, нет ли трещин на пружинах и сухарях. Пальцы с вмятинами, сухари и пружины с трещинами обязательно заменять новыми.

Регулярно проверять правильность углов установки передних колес автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337, так как вследствие износа и деформации деталей углы во время эксплуатации могут изменяться.

Угол схождения колес в горизонтальной плоскости устанавливают регулировкой длины поперечной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 на концах которой имеется правая и левая резьба.

При установке передних колес для движения по прямой расстояние между торцами тормозных барабанов в горизонтальной плоскости сзади должно быть больше расстояния спереди на 3—5 мм.

Схождение колес автомобиля Маз-5551, 5549, Маз-5335, 5336, 5337 рекомендуется регулировать в следующем порядке:

— установить колеса в положение, соответствующее движению по прямой;

— ослабить затяжку болтов обоих наконечников поперечной рулевой тяги;

— вращением тяги (ввертывая ее в наконечник при большом схождении и вывертывая при недостаточном) изменить ее длину так, чтобы величина схождения колес стала нормальной;

— затянуть стяжные болты обоих наконечников.

После регулировки схождения колес Маз-5551, 5549, Маз-5335, 5336, 5337 проверить углы поворота колес и отрегулировать положение обоих болтов (упорных), ограничивающих поворот колеса. Угол поворота левого колеса при повороте влево, а правого при повороте вправо должен быть 38°.

При регулировке шарового сочленения продольной рулевой тяги пробку 6 (см. рис. 66) завернуть до отказа (до выбора зазора между сухарем 4 и ограничителем 2 пружины), после чего отвернуть на 1/8 — 1/4 оборота (до первого положения, при котором возможна шплинтовка) и зашплинтовать.

При регулировке шаровых сочленений поперечной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 завернуть до отказа опорную пяту (см. рис. 85) до выбора зазора между сухарем 7 и опорной пятой 9, после чего отвернуть на 1/2 — 1 оборот (до первого положения, при котором возможно стопорение) и застопорить.

Проверять и регулировать углы поворота колес следует, как правило, после регулировки схождения колес.

При регулировке углов поворота колес изменяют положение упорных

болтов, ввернутых в выступы балки передней оси.

После регулировки углов проверить, не задевают ли шины при осадке рессор и поворотах колес в крайнее положение за детали.

Регулировка подшипников передних и задних колес автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337

Задняя ступица смонтирована на двойном коническом и роликовом цилиндрическом подшипниках.

Передняя ступица смонтирована на двух конических роликовых подшипниках.

Для проверки затяжки подшипников ступиц колес поднять домкратом и провернуть от руки колесо автомобиля.

Если колесо вращается туго, причем это тугое вращение не является следствием трения тормозных колодок о барабан, или при покачивании колеса чувствуется зазор, отрегулировать затяжку подшипников передней ступицы колеса Маз-5551, 5549, Маз-5335, 5336, 5337.

Для задних ступиц легкость вращения может нарушаться заеданием шестерен колесного редуктора или дифференциала.

Чтобы выяснить причину, снять крышки ступицы или картера моста и осмотреть шестерни редуктора или дифференциала, а при необходимости вынуть полуось с шестерней.

Порядок регулировки подшипников передней ступицы Маз-5551, 5549, Маз-5335, 5336, 5337 следующий:

— снять крышку ступицы и ослабить гайку подшипника, затем, поворачивая колесо, проверить легкость его вращения. В случае тугого вращения снять ступицу и выяснить, не вызвано ли это повреждением сальника или подшипника;

— поворачивая колесо, затянуть гайку подшипника до тугого вращения колеса. Для этого приложить усилие примерно 30 кГ к концу воротка (с ключом) длиной 400 мм;

— отвернуть гайку подшипника примерно на 30° (на расстояние между двумя соседними отверстиями замковой шайбы) и проверить колесо на легкость вращения без ощутимого зазора;

— установить замковую шайбу, шайбу контргайки и, навернув до отказа контргайку, застопорить ее по грани отгибом шайбы.

Подшипники задней ступицы Маз-5551, 5549, Маз-5335, 5336, 5337 не регулируются.

При установке ступицы задних колес должна обязательно обеспечиваться комплектная установка двойного конического подшипника в соответствии с комплектовочной маркировкой, нанесенной на торцах обойм и наружном диаметре распорного кольца.

Правильная установка подшипников задней ступицы обеспечивается тугой затяжкой внутренних колец этих подшипников при помощи гайки, замковой шайбы и контргайки, навернутых на кожухах полуосей через водило колесной передачи, так как наружный подшипник ступицы колеса установлен на внутренней чашке водила.

Для подтягивания гаек подшипников ступиц задних колес Маз-5551, 5549, Маз-5335, 5336, 5337 необходимо:

— поднять домкратом соответствующее колесо; слить смазку из полости колесной передачи с последующей ее разборкой;

— отвернуть контргайку подшипников ступицы, снять стопорную шайбу и подтянуть гайку подшипников ступицы с усилием примерно 100 кГ на ключе с воротком 500 мм;

— проверить правильность вращения ступицы и поставить стопорную шайбу так, чтобы внутренний выступ попал в паз кожуха полуоси, а наружный ус — в паз гайки.

Если же ус находится посередине между пазами гайки, ее следует затянуть, затем поставить контргайку и затянуть ее.

После регулировки и затяжки подшипников ступиц проверить степень нагрева ступиц при движении автомобиля.

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

- Гидроусилитель руля Маз-5551, 5549, 5335, 5336, 5337

- Передняя ось и рулевые тяги Маз-5551, 5549, 5335, 5336, 5337

- Регулировка сцепления Маз-5551, 5549, 5335, 5336, 5337

- Регулировка и ремонт КПП Маз-5551, 5549, 5335, 5336, 5337

- Ремонт и обслуживание заднего моста Маз-5551, 5549, 5335, 5336, 5337

- Детали переднего моста и рулевые тяги Маз-5516, 5440

- Рулевое управление Маз-5516, 5440

- Детали ведущих мостов Маз-5516, 5440

autotextrans.ru

Передняя ось и рулевые тяги МАЗ

При осмотрах передней оси обращать внимание на степень затяжки конусного соединения шкворня и на состояние упорного подшипника. При износе упорного подшипника увеличивается зазор между верхним ушком поворотной цапфы и балкой, который не должен превышать 0,4 мм. При необходимости следует ставить металлические прокладки.

Особое внимание обращать на величину износа шкворня и втулок поворотной цапфы. Изношенные бронзовые втулки цапфы заменять новыми.

Регулярно проверять крепление пальцев шаровых сочленений продольной и поперечной тяг, крепление рычагов рулевой трапеции к поворотным цапфам. При осмотре деталей шаровых сочленений проверить, нет ли трещин на пружинах и сухарях. Пальцы с вмятинами, сухари и пружины с трещинами обязательно заменять новыми.

Регулярно проверять правильность углов установки передних колес, так как вследствие износа и деформации деталей углы во время эксплуатации могут изменяться.

Угол схождения колес в горизонтальной плоскости устанавливают регулировкой длины поперечной рулевой тяги, на концах которой имеется правая и левая резьба.

При установке передних колес для движения по прямой расстояние Б между торцами тормозных барабанов в горизонтальной плоскости сзади должно быть больше расстояния А спереди на 3—5 мм (см. рис. 86).

Схождение колес рекомендуется регулировать в следующем порядке:

- установить колеса в положение, соответствующее движению по прямой;

- ослабить затяжку болтов обоих наконечников поперечной рулевой тяги;

- вращением тяги (ввертывая ее в наконечник при большом схождении и вывертывая при недостаточном) изменить ее длину так, чтобы величина схождения колес стала нормальной;

- затянуть стяжные болты обоих наконечников.

После регулировки схождения колес проверить углы поворота колес и отрегулировать положение обоих болтов (упорных), ограничивающих поворот колеса. Угол поворота левого колеса при повороте влево, а правого при повороте вправо должен быть 38°.

При регулировке шарового сочленения продольной рулевой тяги пробку 6 (см. рис. 84) завернуть до отказа (до выбора зазора между сухарем 4 и ограничителем 2 пружины), после чего отвернуть на 1/8 — 1/4 оборота (до первого положения, при котором возможна шплинтовка) и зашплинтовать.

При регулировке шаровых сочленений поперечной рулевой тяги завернуть до отказа опорную пяту (см. рис. 85) до выбора зазора между сухарем 7 и опорной пятой 9, после чего отвернуть на 1/2 — 1 оборот (до первого положения, при котором возможно стопорение) и застопорить.

Проверять и регулировать углы поворота колес следует, как правило, после регулировки схождения колес. При регулировке углов поворота колес изменяют положение упорных болтов, ввернутых в выступы балки передней оси.

После регулировки углов проверить, не задевают ли шины при осадке рессор и поворотах колес в крайнее положение за детали.

Устойчивость движения автомобиля, легкость управления им, более равномерный износ шин передних колес зависят от углов установки колес (рис. 86).

Продольный угол наклона шкворня 2°30′ обеспечивается за счет того, что нижний конец шворня вынесен вперед. Его положение определяется креплением рессоры в кронштейнах рамы.

Продольный угол наклона шкворня обеспечивает хорошую устойчивость автомобиля вследствие возникновения стабилизирующего момента, что особенно заметно при повороте, а также облегчает управление автомобилем. При изменении этого угла во время эксплуатации возможно виляние колес, ухудшение управляемости автомобиля (автомобиль «плохо держит дорогу») и затруднение выхода из поворота на прямолинейный участок. Указанные явления могут возникнуть при значительной неравномерности в осадке и прогибе передних рессор, скручивании балки передней оси или износе шкворневого соединения. В этом случае требуется восстановить продольный угол шкворня, заменив или исправив изношенные детали.

Поперечный угол наклона шкворня, равный 8°, обеспечивается наклоном оси отверстия под шкворень в балке передней оси.

Стабилизирующий эффект от поперечного угла наклона шкворня проявляется в способности колес сохранять нейтральное положение при движении автомобиля.

Поперечный угол наклона шкворня может быть нарушен при прогибе балки передней оси. В этом случае следует устранить прогиб балки.

Угол развала колеса 1° определяется заданным при обработке положением оси поворотной цапфы по отношению к отверстиям под шкворень в ушках.

При наличии угла развала колес создается горизонтальная составляющая вертикальной нагрузки, направленная к оси автомобиля. Эта сила всегда прижимает ступицу колеса к внутреннему роликовому подшипнику. В случае отсутствия угла развала колес и наличия некоторого осевого зазора в подшипниках ступиц возможно осевое перемещение ступиц на подшипниках, в результате чего ухудшается устойчивость автомобиля при движении и возрастает износ шин.

На угле развала колес отражается износ шкворневого соединения, а также чрезмерные зазоры в подшипниках колес.

Для проверки развала колес измерить расстояния В и Г соответственно верхней и нижней частей ободьев колес от какой-либо вертикальной плоскости или отвеса. Разность этих расстояний при правильном угле развала должна быть 7—11 мм.

Рис. 86. Установочные параметры колес МАЗ

Схождение колес в горизонтальной плоскости необходимо для того, чтобы передние колеса катились строго в продольной плоскости, так как при наличии угла развала колеса автомобиля стремятся катиться по расходящимся дугам в сторону от автомобиля. Схождение колес зависит от угла развала, с увеличением которого возрастает схождение. Неправильное (увеличенное) схождение колес может привести к интенсивному износу шин.

Передняя ось автомобиля воспринимает нагрузку вертикальную, а также силы и момент, возникающие при торможении и повороте автомобиля. Колеса передней оси являются управляемыми.

Основной несущей деталью, через которую с помощью рессор передаются указанные силы на раму автомобиля, является балка 21 (рис. 83) передней оси.

Она изготовляется методом горячей штамповки из стали 40 и имеет двутавровое сечение с площадками на верхней полке для крепления рессор.

По концам балка имеет утолщения цилиндрической формы, в которых выполнены конические отверстия с вершиной конуса, обращенной вверх. Балка передней оси соединена с поворотными цапфами 7 с помощью шкворней 27. Концы шкворня представляют собой цилиндрические шейки разных диаметров, соединенные конической частью. Верхняя шейка шкворня на конце имеет резьбу. Шейка шкворня большего диаметра соединена с нижним ушком поворотной цапфы, а меньшего диаметра — с верхним ушком. Средней конической частью шкворень входит в коническое отверстие балки передней оси, обеспечивая ее связь с поворотной цапфой.

С целью повышения износостойкости поверхность шкворня подвергается закалке т. в. ч. до твердости HRC 56—63. Нижняя цилиндрическая шейка шкворня опирается на бронзовую втулку, запрессованную в ушко поворотной цапфы. Так как ушки поворотной цапфы обработаны в линию и имеют одинаковый диаметр, а диаметр верхнего конца шкворня меньше диаметра нижнего, то сверху на шкворень устанавливается стальная втулка, которая компенсирует разность в указанных диаметрах и одновременно является распорной втулкой. Втулка вместе со шкворнем поворачивается в бронзовой втулке 26 верхнего ушка поворотной цапфы.

Торцы распорной и бронзовой втулок, помещенных в верхнем ушке поворотной цапфы, защищены уплотнительным резиновым кольцом, закрытым металлической обоймой. На резьбовой конец шкворня навернута гайка, с помощью которой устраняют зазор в коническом соединении шкворня с балкой передней оси. Гайка стопорится замковой шайбой.

Между нижним ушком поворотной цапфы и балкой расположен упорный шариковый подшипник 28. Балка опирается на этот подшипник через опорную шайбу 31, прилегающую к нему плоской стороной, а к балке — сферической поверхностью, что обеспечивает правильную самоустановку подшипника. При таком соединении балки передней оси с поворотной цапфой горизонтальные нагрузки воспринимаются бронзовыми втулками, запрессованными в ушки поворотной цапфы, а вертикальные нагрузки — упорным шариковым подшипником.

Рис. 83. Передняя ось и ступица переднего колеса МАЗ:

1 — болт крепления колеса; 2 и 12 — гайки; 3 — гайка крепления колеса; 4 — внутренний подшипник; 5 — наружный подшипник; 6 — крышка ступицы; 7 — поворотная цапфа; 5 — ступица; 9 — контргайка; 10 — замковая шайба; 11 — замковое кольцо; 13 — обод колеса; 14 — замочное кольцо; 15 — бортовое кольцо; 16 — колесо; 17 — самоподжимный сальник; 18 — продольная рулевая тяга; 19 — рычаг поперечной рулевой тяги; 20 — поперечная рулевая тяга; 21 — балка передней оси; 22 — рычаг продольной рулевой тяги; 23 — суппорт колесного тормоза; 24 — тормозная накладка; 25 — тормозной барабан; 26 — бронзовая втулка; 27 — шкворень; 28 — шариковый подшипник шкворня; 29 — распорная втулка; 30 — регулировочные шайбы; 31 — опорная шайба

Для свободного вращения при ограниченном вертикальном перемещении поворотной цапфы и связанного с ним колеса на шкворне между верхним ушком поворотной цапфы и балкой передней оси имеется зазор, который должен быть в пределах 0,1—0,4 мм. Для обеспечения заданного зазора между верхним ушком поворотной цапфы и балкой установлены металлические регулировочные шайбы 30. Поворотные цапфы соединены с рулевой трапецией.

Ушки поворотной цапфы переходят в цилиндрические утолщения, в которых сделаны конические отверстия. На левой цапфе утолщения имеются у верхнего и нижнего ушков, а на правой — только у. нижнего. В коническое отверстие верхнего ушка левой поворотной цапфы вставлен конический хвостовик поворотного рычага 22 продольной рулевой тяги, а в конические отверстия нижних ушков обеих поворотных цапф — конический хвостовик рычага 19 поперечной рулевой тяги.

Рычаги соединены с ушками поворотной цапфы на шпонках и затянуты по конусу гайками, а с тягами рулевой трапеции — с помощью шаровых сочленений. Для этого на концах рычагов имеются площадки, в которых сделаны конические отверстия под хвостовики сферических пальцев, соединяющих рычаги с тягами. Сферические пальцы коническими хвостовиками плотно входят в конические отверстия рычагов и надежно по конусу притянуты к ним корончатыми гайками, которые зашплинтованы.

Задний конец продольной рулевой тяги соединен с поворотным рычагом, а передний конец ее с помощью шарового пальца — с корпусом шарнира гидроусилителя рулевого механизма.

Продольная рулевая тяга (рис. 84) изготовлена из трубы 1, в передний торец которой вварен наконечник 10, для сферического пальца 11, соединяющего тягу с гидроусилителем рулевого механизма. С другого конца труба на небольшой длине обжимается и образует гнездо для вкладыша-заглушки. Сферическая часть пальца 8, входящего в продольную тягу, охватывается двумя сухарями 4, наружная поверхность которых несколько меньше внутренней поверхности конца трубы, а внутренние поверхности сухарей, так же как и пальца, сферические. Для повышения износостойкости соединения сферические поверхности сухаря и пальца обработаны до высокой чистоты и, кроме того, палец закален т. в. ч., а сухарь подвергнут цементации и объемной закалке.

Сферическая головка пальца поджимается к сухарям пружиной 3, натяжение которой регулируется пробкой 6, ввернутой в конец трубы. Благодаря пружине автоматически устраняется зазор, возникающий при износе деталей, а также смягчается ударная нагрузка на детали рулевого механизма.

Чтобы обеспечить качание шарового пальца, с внутренней стороны в сухарях сделаны выемки. Шаровые пальцы с сухарями смазываются через масленку и уплотняются защитным резиновым уплотнителем 7.

Поперечная рулевая тяга (рис. 85), так же как и продольная, трубчатая. В отличие от продольной тяги длину поперечной тяги можно регулировать, что необходимо для регулировки схождения колес. Поэтому на концы трубы 10 поперечной тяги навернуты стальные наконечники 1 и 13, отличающиеся между собой только направлением резьбы.

Шаровая головка пальца 3 поперечной тяги охватывается сухарями 2 и 7, поджимаемыми пружиной 8, установленной в стакане большого сухаря 7. Натяжение пружины регулируется гайкой до сборки наконечника с трубой поперечной тяги.

Рис. 84. Продольная рулевая тяга МАЗ:

1 — труба; 2 — ограничитель пружины; 3 — пружина; 4 — сухарь пальца; 5 — хомут уплотнителя; 6 — пробка; 7 — уплотнитель; 8 — шаровой палец; 9 — масленка; 10 — наконечник; 11 — палец

Рис. 85. Поперечная рулевая тяга МАЗ:

1 — левый наконечник тяги; 2 — малый сухарь пальца; 3 — шаровой палец; 4 — сальник пальца; 5 — обойма сальника; 6 — пружина сальника; 7 — большой сухарь пальца; 8 — пружина сухаря; 9 — опорная пята; 10 — труба; 11 — стопорный болт; 12 — стяжные болты; 13 — правый наконечник тяги

Самоотвертыванию гайки препятствует болт 11, который вставляется в прорезь гайки при совпадении прорези с отверстием в наконечнике. После регулировки длины поперечной тяги навернутые на трубу наконечники фиксируются в нужном положении двумя стяжными болтами 12 на каждом наконечнике. Для этого на наконечнике сделаны разрезные бобышки, стягиваемые стяжными болтами.

Шаровые пальцы смазываются через масленки, ввернутые в головки наконечников тяги.

Уплотнение шаровых сочленений обеспечивается резиновым сальником 4, поджимаемым к наконечнику конической пружиной 6.

Поворотные цапфы имеют развитые фланцы прямоугольной формы, к которым крепятся суппорты 23 (см. рис. 83) колесных тормозов, являющиеся одновременно тормозными щитами:

Поворотная цапфа 7 имеет плавный переход к фланцу, обрабатываемый до высокой чистоты и подвергаемый поверхностной закалке т. в. ч. для повышения усталостной прочности детали. На большой цилиндрической шейке цапфы установлен внутренний конический роликовый подшипник ступицы переднего колеса, на меньшую шейку — наружный роликовый подшипник. Эти подшипники воспринимают как радиальную, так и осевую нагрузку, действующую на колесо.

На конических роликовых подшипниках поворотной цапфы вращается ступица 8 переднего колеса. Подшипники закреплены на цапфе гайкой 12 с замковым кольцом 11 и контргайкой 9 с шайбой 10.

Уплотнение подшипников с внутренней стороны обеспечивается самоподжимным сальником 17, размещенным в крышке, привернутой к внутреннему торцу ступицы. Для уплотнения подшипников с наружной стороны служит крышка 6, привернутая через прокладку к внешнему торцу ступицы колеса.

Ступицы колес, отлитые из ковкого чугуна, с наружной стороны имеют шесть фигурных спиц, к которым при помощи прижимов закреплен обод 13 колеса.

К внутреннему фланцу ступицы прикреплен тормозной барабан 25.

everest-autokam.ru

Развал-схождение колёс своими руками + ВИДЕО » Autoplus.su – автомобильный интернет-журнал

Жители мегаполиса уже давненько не делают развал схождение своими руками. Нас избаловали такие производные цивилизации, как автосервисы. Что проще, есть деньги и полчаса времени, заехал в автосервис, и тут вам, пожалуйста – лазерный стенд развал схождения любой модели автомобиля.

А лет 20-30 назад, на «классике» развал схождение своими руками – это была норма. Тем более, что оборудование для развала схождения не требует особых знаний и навыков. Речь идёт о линейке регулировки угла схождения колес.

Но, вдруг, случится непредвиденное. Мобильный Интернет есть, а мастерской в округе, в которой есть оборудование для развала схождения, нет. Вот тут-то вам и пригодятся наши советы.

Совершенно нелишним будет пройти виртуальное обучение, развал схождение колес в котором мы опишем как мануал. Кроме того, вам поможет правильно сделать развал схождение видео, специально снятое нашими добровольными помощниками.

Параметры развал схождения колес

Прежде, чем производить процедуру регулировки развал схождения своими руками, конечно же нужно знать основные параметры, которые являются отправной точкой удачной регулировки колес.

Замена амортизатора, тюнинг подвески, или какой-то другой незначительный ремонт «ходовой», требует обязательной контрольной регулировки установочных углов колес.

Параметры для всех колес

Развал колес – это угол между вертикалью и непосредственной плоскостью вращения колеса. Отрицательный развал – это когда колесо направлено верхней стороной внутрь вертикали, а положительный, если верхняя сторона колеса направлена наружу.

Схождение колес – это угол между плоскостью вращения колеса и направлением движения. Измеряется схождение в градусах/минутах и в миллиметрах.

Параметры для управляемых колес

Продольный угол наклона оси поворота колеса (кастр) – это угол между проекцией оси поворота колес на продольной плоскости и вертикалью. Этот угол, если проведена правильная регулировка развал схождения, обеспечивает самовыравнивание колес за счет скорости. Для стандартных авто кастр считается нормой в 6°

Угол поперечного наклона – это угол между проекцией оси поворота на поперечную плоскость и вертикалью. Он обеспечивает самовыравнивание колес за счет веса авто.

Как самому сделать развал схождение

Регулировка угла развала колес

Для того, чтобы регулировка развал схождения колес прошла успешно вам понадобится: ровная площадка, в идеале со смотровой ямой, мел, шнур с отвесом и стандартный набор для вашего авто. Колеса выставляем в положение прямолинейного движения. Мелом делаем метки по диаметру колеса вверху и внизу. Шнур с отвесом приложите к крылу и в районе меток измерьте расстояние от обода до шнура.

Разница при измерении должна быть ±3 мм. Для того, чтобы при проведении развала схождения своими руками была достигнута чистота процедуры (с учетом того, что и обод и крыло, и поверхность – не идеально ровные величины) нужно сделать следующее.

Прокатить авто, провернув колесо на 90 градусов. И вновь повторить процедуру. Результаты замеров записывайте.

Затем снимается колесо, отпускаются два болта крепления кронштейна стойки амортизатора к поворотному кулаку. Поворотный кулак нужно сдвинуть внутрь или наружу, в зависимости от результатов ваших замеров и на такое же расстояние. Таким образом мы добьёмся необходимого угла развала. Затем подтяните болты, поставьте колесо и вновь проведите замеры.

Заднеприводные автомобили допускают норму угла развала передних колес в пределах +1/+3мм., а у переднеприводных норма -1/+1мм.

Регулировка угла схождения колес

Наиболее удобный инструмент для регулировки угла схождения колес – телескопическая линейка со шкалой. Требования к положению автомобиля те же: яма, ровная поверхность, направление прямолинейного движения.

Перед началом регулировки мелом на внутренней стороне покрышки нанести метки, вплотную к дискам. В линейке создается предварительный натяг, затем она устанавливается концами в намеченные мелом точки. Совмещаем «ноль» с неподвижным указателем и фиксируем шкалу.

Линейка не должна касаться частей кузова или подвески. Чуть прокатить авто вперед, чтобы линейка сместилась назад, но не касалась кузова и подвески.

Проверьте показания линейки теперь. Если расстояние между колесами стало меньше – рулевые тяги нужно укорачивать, если больше — удлинять. Регулировка длины тяг производится при помощи муфты.

Видео о том, как правильно сделать развал-схождение колес

Надеемся, что мануал о том, как сделать развал-схождение колес своими руками + видео, помогут вам. После прибытия на «большую» землю для успокоения своей души заедьте в автосервис и проведите контроль параметров на оборудовании для развал схождения колес.

Удачи вам при регулировке развал схождения своими руками.

Ошибка в тексте? Выделите ее и нажмите: Ctrl + Enter

autoplus.su

Развал схождение на КАМАЗе размер

Вопрос №13. Регулировка схождения передних колес ЗИЛ

схождение колес зил-130

Линейка для регулировки схождения — заводской вариант

Схождение колес, своими руками, дедовский метод.

Сожрало резину

как отрегулировать ступичные подшипники камаз часть 2

Развал схождение своими руками

Линейка для регулировки схождения

Схождение грузовые Зил бычок

Развал схождение грузовых автомобилей — регулирование, спб, Петербург,стенд

Также смотрите:

- Иномарок нет КАМАЗ

- КАМАЗ все модели по годам

- Набить номер рамы КАМАЗ

- Форточка КАМАЗ 6520

- Бампер для КАМАЗа 6520

- Моталка на КАМАЗ 5350

- Неисправности двс КАМАЗ 740

- Watch Full Movie Online And Download Interstellar (2014)

- Снимаем колесо с КАМАЗа

- КАМАЗ вакуум видео

- Отзывы о лесовозах КАМАЗ и маз

- Зачем нужен теплообменник на КАМАЗе

- Миксер для перевозки бетона КАМАЗ

- КАМАЗ камминз гильзовка блока

- КАМАЗ 65 115 габариты

kamaz136.ru

Нельзя забывать про развал схождение задних колес

Развал схождение задних колес, это техническая процедура, которая должна проводится на каждом автомобиле, после пробега от 10 до 30 тысяч км., в зависимости от марки авто. К сожалению, состояние отечественных дорог может уменьшать эту цифру. При настройке развала, регулируется угол установки колес по отношению к дороге, а схождение, это взаимный угол установки ступиц задней и передней оси. Нарушениеэтих параметров создает проблемы с управляемостью автомобиля, ускоряет износ покрышек и увеличивает расход топлива. Поэтому важно своевременно проводить настройки развала-схождения, в соответствии с рекомендациями производителя авто.

развал бывает и такойПосмотрите видео о регулировке геометрии задних колес своими руками:

У настройки развала схождения колес задней оси имеется своя специфика. Многие современные автомобили, с независимой задней подвеской, не предусматривают возможности изменения угла установки колес. По заводской рекомендации, в таком случае необходимо просто целиком заменить определенный узел подвески, например, балку. Правда, даже в таком случае, некоторые СТО помогут сэкономить деньги, проведя развал-схождение кустарным образом. Задний мост, регулировка которого не предусмотрена заводом изготовителем, получит неоригинальную деталь, что позволит все-таки проводить настройку. Такое вмешательство в механизм задней подвески может быть рискованным, ведь нарушается фабричная геометрия узла. При нарушении геометрии задних колес ухудшаются эксплуатационные характеристики автомобиля, и правильная настройка углов здесь так же важна, как и на передней оси. Рассмотрим более детально, как осуществляется развал-схождение задних колес.

Когда развал-схождение действительно необходим

Для каждой марки авто установлена периодичность выполнения развала-схождения, рассчитанная производителем. Но в некоторых случаях можно самостоятельно определить необходимость данной процедуры:

- резкое торможение уводит автомобиль в сторону

- автомобиль несвоевременно (или недостаточно резко) реагирует на повороты руля

- протектор на покрышках изношен неравномерно

- после завершения поворота, руль не возвращается в прямое положение

- при движении по прямой, автомобиль «рыскает», его уводит в сторону.

Также может возникнуть потребность во внеплановом выполнении развала-схождения. Если автомобиль на большой скорости налетел колесом на препятствие или яму, или долго эксплуатировался на дорогах с разбитым покрытием, углы установки колес могут нарушиться.

Некоторые специалисты утверждают, что развал-схождение задних колес не регулируется на современных автомобилях. Однозначно правильного ответа тут быть не может. В автопромышленности существует множество разных конструкций задней подвески, и в некоторых случаях регулировка угла установки колес действительно не нужна, производитель рекомендует просто заменить узел целиком. А в некоторых конструкциях заднего моста, регулировка возможна, и даже рекомендуется разработчиком.

Как и где выполнить развал-схождение

В наше время в интернете можно найти множество видео уроков рассказывающих, как в гаражных условиях настроить развал-схождение, с помощью примитивных подручных средств. Однако профессионалы не рекомендуют увлекаться такой самодеятельностью. Ошибка, допущенная неопытным настройщиком, может привести к опасным последствиям на дороге. Обращаться к гаражным умельцам тоже рискованно, экономия небольшой суммы денег может привести к большим затратам на ремонт некачественно настроенной подвески. Лучшим вариантом будет обращение на серьезное СТО, обладающее современным оборудованием, на котором работают опытные мастера.

Стенд, применяемый для настройки угла установки задних колес, также влияет на качество процедуры. Сейчас используют компьютерные стенды. Главным различием является способ передачи данных от датчиков на колесах, в центральную станцию стенда. Для этого может использоваться инфракрасная, кордовая (проводная), оптическая, лазерная и радиосвязь.

Подготовка к процедуре

Перед выполнением развала-схождения, следует подготовить свой автомобиль, для наиболее качественных результатов настройки:

- должна быть выполнена регулировка давления в шинах, согласно рекомендациям производителя

- подвеска должна быть проверена, выявленные неисправности устранены

- делается обязательная балансировка колесных дисков

- поперечный и продольный наклоны автомобиля должны быть скорректированы

Параметры настройки развала-схождения

На профессиональном СТО, оборудованном современным стендом, диагностика и последующая регулировка развала-схождения задних колес осуществляется по нескольким основным параметры подвески:

- Угол продольного наклона поворотной оси (caster). Он образуется между вертикальной линией, которая проходит в центре колеса и проекцией центра шаровых опор на условную параллель продольной оси автомобиля. Разница между колесами одной оси не должна превышать 300.

- Передний развал (camber). Параметр определяет угол, под которым колеса наклонены относительно дороги. Этот угол измеряется в вертикальной плоскости.

- Разность развалов. Измеряет разницу между развалами колес одной оси. Превышение угла в 300 потенциально опасно, и может привести к аварийной ситуации во время езды.

- Раздельное переднее схождение (partial toe). Измеряет угол между плоскостью центра колеса и условной продольной осью автомобиля.

Как происходит настройка развала-схождения

Рассмотрим основные особенности регулировки задних колес, в зависимости от типа применяемого стенда.

Оптический стенд. При настройке развала-схождения с его помощью, оптические лучи проецируют на два специальных экрана, на которых нанесены диагностические метки. В центре каждой метки находится отверстие. Автомобиль располагается между этими экранами, а на его колесах прикрепляют небольшие зеркала.

Во время настройки, оптические лучи отражаются от зеркал на колесах, и попадают на экраны. По расстоянию между отверстием в контрольной метке, и местом попадания луча на экран, и определяется требуемый угол регулировки развала-схождения.

Если оптический стенд хорошо откалиброван, а регулировка делается достаточно квалифицированным механиком, то результат настройки будет удовлетворительным.

Компьютерный стенд. Все чаще на СТО применяются именно компьютеризованные стенды, позволяющие выполнить регулировку развала-схождения быстрее, и со значительно большей точностью. При их использовании, на колесах закрепляют электронные датчики, которые передают информацию в головное устройство с помощью радиосигнала или лазерного луча. Угол поворота при развале и схождении, взаимное расположение колес и общая геометрия подвески фиксируются на мониторе, и запоминаются компьютером, после чего могут быть распечатаны, и использованы мастером для настройки.

Компьютерный 3D стенд. Самый современный способ диагностики. На колесах закрепляются специальные светоотражающие мишени. Цифровые камеры, соединенные с компьютером, отслеживают их перемещение, а полученная информация моментально обрабатывается процессором. Развал и схождение определяются очень быстро: нужно всего лишь провернуть руль в стороны, а также прокатить автомобиль вперед и назад на небольшое расстояние.

pro-zamenu.ru