Дефектовка деталей двигателя Chery Amulet

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер. После разборки тщательно вымойте детали керосином, продуйте и просушите их сжатым воздухом (особенно масляные каналы деталей).

1. Осмотрите блок, особенно внимательно опоры коленчатого вала. Трещины в любых местах блока не допускаются.

Полезный совет

Если есть подозрение на наличие трещин в блоке (попадание охлаждающей жидкости в картер или масла в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием.

2. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

Полезный совет

При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой — так дефекты видны значительно лучше.

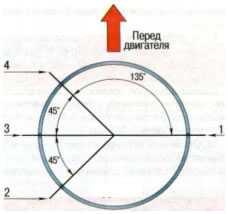

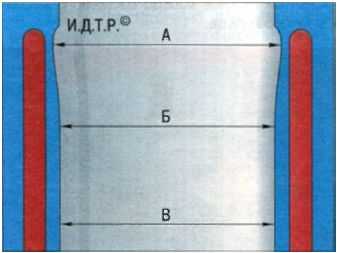

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в трех поясах (рис. 5.8). В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (продольном и поперечном). В зоне над поясом А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этой зоне и в остальных поясах можно судить об износе цилиндров. Номинальные размеры цилиндров приведены в табл. 5.9. Овальность и конусность не должны превышать 0,065 мм. Если максимальное значение износа больше 0,15 мм или овальность превышает указанное значение, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0,03 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Рис. 5 . 8 . Схема измерения цилиндров: А — пояс наибольшего износа; Б — зона измерения после растачивания и хонингования; В — пояс наименьшего износа

4. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

— в середине блока;

— в поперечном и продольном направлениях;

— по диагоналям плоскости. В каждом положении плоским щупом определите зазор между штангенциркулем и плоскостью. Это и будет отклонение от плоскостности. Если отклонение превышает 0,1 мм, замените блок.

5. Очистите от нагара днище поршня шабером (можно изготовить из старого напильника).

6. Очистите от нагара канавки под поршневые кольца старым кольцом, вставив его в канавку наружной стороной и перекатывая по канавке.

7. Осмотрите поршни, шатуны, крышки: на них не должно быть трещин.

8. Осмотрите вкладыши: если на рабочей поверхности обнаружите риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

9. Измерьте диаметр поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от кромки юбки. Диаметры поршней номинального размера приведены в табл. 5.10, диаметры ремонтных поршней увеличены на 0,29 и 0,50 мм. По результатам измерений определите зазор между поршнем и цилиндром, при необходимости подберите новые поршни к цилиндрам. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03 мм. Его определяют промером цилиндров и поршней и обеспечивают установкой поршней номинального или ремонтных размеров. Максимально допустимый зазор (при износе деталей) — 0,15 мм. Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, необходимо подобрать поршни номинального размера к цилиндрам или установить поршни ремонтного размера с расточкой и хонингованием цилиндров: зазор должен быть максимально приближен к расчетному.

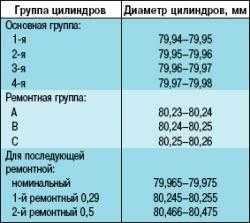

Таблица 5.9. Номинальные и ремонтные размеры цилиндров

| Группа цилиндров | Диаметр цилиндров, мм |

| Основная группа: | |

| 1-я | 79,94-79,95 |

| 2-я | 79,95-79,96 |

| 3-я | 79,96-79,97 |

| 4-я | 79,97-79,98 |

| Ремонтная группа: | |

| A | 80,23-80,24 |

| B | 80,24-80,25 |

| C | 80,25-80,26 |

| Для последующей ремонтной: | |

| номинальный | 79,965-79,975 |

| 1 -й ремонтный 0,29 | 80,245-80,255 |

| 2-й ремонтный 0,5 | 80,466-80,475 |

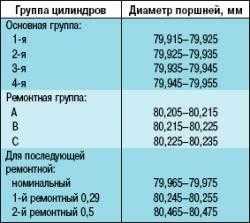

Таблица 5.10. Номинальные и ремонтные размеры поршней

| Группа цилиндров | Диаметр поршней, мм |

| Основная группа: | |

| 1-я | 79,915-79,925 |

| 2-я | 79,925-79,935 |

| 3-я | 79,935-79,945 |

| 4-я | 79,945-79,955 |

| Ремонтная группа: | |

| A | 80,205-80,215 |

| B | 80,215-80,225 |

| C | 80,225-80,235 |

| Для последующей ремонтной: | |

| номинальный | 79,965-79,975 |

| 1 -й ремонтный 0,29 | 80,245-80,255 |

| 2-й ремонтный 0,5 | 80,465-80,475 |

10. Проверьте плоским щупом зазор по высоте между канавками в поршне и кольцами, вставляя кольцо в соответствующую канавку. Номинальный (расчетный) зазор для обоих компрессионных колец составляет 0,020 мм. Если кольцо велико по высоте и зазор мал, доведите высоту кольца до нужного значения, шлифуя его на наждачной бумаге, уложенной на стеклянную пластину.

11. Проверьте плоским щупом зазор в замке колец, установив кольцо в цилиндр на глубину около 50 мм.

Полезный совет

Для того чтобы установить кольцо без перекоса, продвиньте кольцо вглубь цилиндра поршнем.

Зазор должен составлять 0,30~0,50 мм для обоих компрессионных колец и 0,40-1,40 мм для маслосъемного кольца. Если зазор недостаточный, спилите стыковые поверхности кольца. Если зазор превышает допустимый, замените кольцо.

12. Все поршни номинального и ремонтного размеров изготовлены с высокой степенью точности и не требуют предварительной сортировки и подбора по массе. При необходимости можно установить в отдельные цилиндры бывшие в употреблении поршни, если они в хорошем состоянии. Балансировка двигателя в этом случае не нарушится.

13. Очистите поверхности поршневых пальцев от лаковых отложений, предварительно размягчив их в растворителе. Осмотрите пальцы. Если на них обнаружены трещины, чрезмерный износ в месте контакта с бобышками поршня и следы от проворачивания в верхней головке шатуна, замените пальцы. Проверьте сопряжение поршневого пальца и поршня, вставляя предварительно смазанный моторным маслом палец в отверстие бобышки поршня. При температуре окружающей среды 20″С палец должен входить в отверстие при нажатии большого пальца руки и не выпадать из бобышки в вертикальном положении поршня с поршневым пальцем. Выпадающий из бобышки палец следует заменить другим. Если палец снова выпадает, замените поршень с пальцем (табл. 5.11).

Таблица 5.11. Классы поршневых пальцев и шатунов

| Цвет маркировки | Диаметр поршневого пальца, мм | Диаметр отверстия в шатуне, мм |

| Белый | 20,622-20,625 | 20,630-20,633 |

| Красный | 20,625-20,628 | 20,633-20,636 |

| Синий | 20,628-20,631 | 20,636-20,639 |

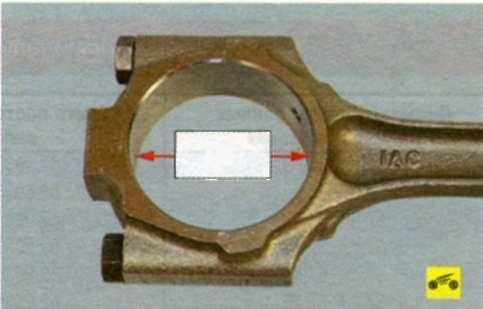

14. Измерьте нутромером внутренний диаметр DB посадочного места шатуна в сборе с крышкой.

Примечание

Перед измерением затяните шатунные болты номинальным моментом.

15. Измерьте микрометром толщину Т шатунных вкладышей.

Полезный совет

При отсутствии специальной насадки на микрометре для измерения вогнутой поверхности вкладыша можно воспользоваться небольшим шариком. После измерения вкладыша необходимо будет вычесть из полученного размера диаметр шарика.

16. Измерьте микрометром диаметр DH шатунных шеек.

17. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = DB- 2 T — D H . Номинальный расчетный зазор составляет 0,011-0,058 мм.

Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельного, замените вкладыши на этих шейках новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, уменьшенного на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия общего износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм.

18. Осмотрите верхние и нижние вкладыши коренных подшипников. Вкладыши центрального (третьего) коренного подшипника отличаются от остальных большей шириной. Кроме того, на их боковых торцах выполнены широкие буртики, играющие роль опорных полуколец упорного подшипника коленчатого вала. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

Предупреждение

Запрещается проводить какие-либо подгоночные операции на вкладышах.

19. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При обнаружении их замените вал.

20. Измерьте микрометром наружный диаметр DH коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют по методике, изложенной для шатунных вкладышей. Номинальный расчетный зазор составляет 0,005 мм. Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельного, замените на этих шейках вкладыши новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера с уменьшением диаметра на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм, уменьшая диаметр на 0,25 мм (табл. 5.12).

21. Осмотрите постель коленчатого вала. Трещины, царапины, забои и риски не допускаются. Установите на место крышки коренных подшипников и измерьте нутромером внутренний диаметр (см. табл. 5.12).

22. Проверьте параллельность упорных буртиков средней коренной шейки: если они непараллельны, коленчатый вал погнут и должен быть заменен.

Таблица 5.12. Номинальные и ремонтные размеры коленчатого вала

| Размер | Диаметр шеек коренных подшипников, мм | Диаметр постели коленчатого вала, мм | Толщина вкладышей коренных подшипников, мм |

| Номинальный | 57,98-58,00 | 62,2935±0,0065 | 2,131-2,138 |

| Увеличение диаметра постели коленчатого вала на 0,4 мм | 57,98-58,00 | 62,6935±0,0065 | 2,331-2,338 |

| Уменьшение диаметра шейки на 0,2 мм | 57,98-58,00 | 62,2935±0,0065 | 2,141-2,148 |

| Уменьшение диаметра шейки на 0,25 мм | 57,73-57,75 | 62,2935±0,0065 | 2,256-2,263 |

| Уменьшение диаметра шейки на 0,50 мм | 57,48-57,50 | 62,2935±0,0065 | 2,381-2,388 |

| Уменьшение диаметра шейки на 0,75 мм | 57,23-57,25 | 62,2935±0,0065 | 2,506-2,513 |

| Уменьшение диаметра шейки на 0,25 мм и увеличение диаметра постели коленчатого вала на 0,4 мм | 57,73-57,75 | 62,6935±0,0065 | 2,456-2,463 |

| Уменьшение диаметра шейки на 0,50 мм и увеличение диаметра постели коленчатого вала на 0,4 мм | 57,48-57,50 | 62,6935±0,0065 | 2,518-2,558 |

| Уменьшение диаметра шейки на 0,75 мм и увеличение диаметра постели коленчатого вала на 0,4 мм | 57,23-57,25 | 62,6935±0,0065 | 2,706-2,713 |

v-tochku.com.ua

| Двигатель Неисправности двигателя Проверка компрессии в цилиндрах Снятие защиты картера двигателя Замена опор силового агрегата Установка поршня в ВМТ Маховик двигателя Замена прокладки крышки ГБЦ Замена прокладки ГБЦ Замена маслосъёмных колпачков Сальник распредвала Замена сальника коленвала Уплотненте масляного картера Прокладка впускной трубы Прокаладка выпускного коллектора Снятие распредвала Гидрокомпенсаторы зазоров Ремонт ГБЦ Притирка клапанов Снятие двигателя Ремонт двигателя Детали двигателя Сборка двигателя Система смазки Масляный насос Ремонт масляного насоса Система охлаждения Вентиляторы радиатора Замена радиатора Замена водяного насоса Термостат Расширительный бачок Система питания Как проверить давление топлива в системе Снижение давления в топливной системе Замена воздушного фильтра Модуль топливного насоса Регулятор давления топлива Топливный бак Топливная рампа Форсунки Трос дроссельной заслонки Дроссельный узел Регулятор холостого хода Педаль акселератора Система улавливания паров топлива Клапан продувки адсорбера Адсорбер Выхлопная система Подушки подвески выхлопной системы Замена глушителя Замена дополнительного глушителя Нейтрализатор отработавших газов Приёмная труба Термоэкраны |

a15-chery.ru

Дефектовка деталей двигателя Chery — Amulet

5.11.2. Дефектовка деталей двигателя

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

После разборки тщательно вымойте детали керосином, продуйте и просушите их сжатым воздухом (особенно масляные каналы деталей).

1. Осмотрите блок, особенно внимательно опоры коленчатого вала. Трещины в любых местах блока не допускаются.

|

Полезный совет Если есть подозрение на наличие трещин в блоке (попадание охлаждающей жидкости в картер или масла в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием. |

2. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

|

Полезный совет При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой — так дефекты видны значительно лучше. |

| Рис. 5.8. Схема измерения цилиндров: А – пояс наибольшего износа; Б – зона измерения после растачивания и хонингования; В – пояс наименьшего износа |

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в трех поясах (рис. 5.8). В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (продольном и поперечном). В зоне над поясом А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этой зоне и в остальных поясах можно судить об износе цилиндров. Номинальные размеры цилиндров приведены в табл. 5.9. Овальность и конусность не должны превышать 0,065 мм. Если максимальное значение износа больше 0,15 мм или овальность превышает указанное значение, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0,03 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Таблица 5.9 Номинальные и ремонтные размеры цилиндров

4. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

– в середине блока;

– в поперечном и продольном направлениях;

– по диагоналям плоскости. В каждом положении плоским щупом определите зазор между штангенциркулем и плоскостью. Это и будет отклонение от плоскостности. Если отклонение превышает 0,1 мм, замените блок.

5. Очистите от нагара днище поршня шабером (можно изготовить из старого напильника).

6. Очистите от нагара канавки под поршневые кольца старым кольцом, вставив его в канавку наружной стороной и перекатывая по канавке.

|

7. Осмотрите поршни, шатуны, крышки: на них не должно быть трещин. |

8. Осмотрите вкладыши: если на рабочей поверхности обнаружите риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы. |

9. Измерьте диаметр поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от кромки юбки. Диаметры поршней номинального размера приведены в табл. 5.10, диаметры ремонтных поршней увеличены на 0,29 и 0,50 мм. По результатам измерений определите зазор между поршнем и цилиндром, при необходимости подберите новые поршни к цилиндрам. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03 мм. Его определяют промером цилиндров и поршней и обеспечивают установкой поршней номинального или ремонтных размеров. Максимально допустимый зазор (при износе деталей) – 0,15 мм. Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, необходимо подобрать поршни номинального размера к цилиндрам или установить поршни ремонтного размера с расточкой и хонингованием цилиндров: зазор должен быть максимально приближен к расчетному.

Таблица 5.10 Номинальные и ремонтные размеры поршней

|

10. Проверьте плоским щупом зазор по высоте между канавками в поршне и кольцами, вставляя кольцо в соответствующую канавку. Номинальный (расчетный) зазор для обоих компрессионных колец составляет 0,020 мм. Если кольцо велико по высоте и зазор мал, доведите высоту кольца до нужного значения, шлифуя его на наждачной бумаге, уложенной на стеклянную пластину. |

11. Проверьте плоским щупом зазор в замке колец, установив кольцо в цилиндр на глубину около 50 мм. |

|

Полезный совет Для того чтобы установить кольцо без перекоса, продвиньте кольцо вглубь цилиндра поршнем. Зазор должен составлять 0,30–0,50 мм для обоих компрессионных колец и 0,40–1,40 мм для маслосъемного кольца. Если зазор недостаточный, спилите стыковые поверхности кольца. Если зазор превышает допустимый, замените кольцо. |

12. Все поршни номинального и ремонтного размеров изготовлены с высокой степенью точности и не требуют предварительной сортировки и подбора по массе. При необходимости можно установить в отдельные цилиндры бывшие в употреблении поршни, если они в хорошем состоянии. Балансировка двигателя в этом случае не нарушится.

13. Очистите поверхности поршневых пальцев от лаковых отложений, предварительно размягчив их в растворителе. Осмотрите пальцы. Если на них обнаружены трещины, чрезмерный износ в месте контакта с бобышками поршня и следы от проворачивания в верхней головке шатуна, замените пальцы. Проверьте сопряжение поршневого пальца и поршня, вставляя предварительно смазанный моторным маслом палец в отверстие бобышки поршня. При температуре окружающей среды 20 °С палец должен входить в отверстие при нажатии большого пальца руки и не выпадать из бобышки в вертикальном положении поршня с поршневым пальцем. Выпадающий из бобышки палец следует заменить другим. Если палец снова выпадает, замените поршень с пальцем (табл. 5.11).

Таблица 5.11 Классы поршневых пальцев и шатунов

14. Измерьте нутромером внутренний диаметр Dв посадочного места шатуна в сборе с крышкой.

|

Примечание Перед измерением затяните шатунные болты номинальным моментом. |

15. Измерьте микрометром толщину Т шатунных вкладышей.

|

Полезный совет При отсутствии специальной насадки на микрометре для измерения вогнутой поверхности вкладыша можно воспользоваться небольшим шариком. После измерения вкладыша необходимо будет вычесть из полученного размера диаметр шарика. |

16. Измерьте микрометром диаметр Dн шатунных шеек.

17. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв-2T-Dн. Номинальный расчетный зазор составляет 0,011–0,058 мм. Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельного, замените вкладыши на этих шейках новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, уменьшенного на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия общего износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм.

18. Осмотрите верхние и нижние вкладыши коренных подшипников. Вкладыши центрального (третьего) коренного подшипника отличаются от остальных большей шириной. Кроме того, на их боковых торцах выполнены широкие буртики, играющие роль опорных полуколец упорного подшипника коленчатого вала. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

|

Предупреждение Запрещается проводить какие-либо подгоночные операции на вкладышах. |

19. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При обнаружении их замените вал.

20. Измерьте микрометром наружный диаметр Dн коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют по методике, изложенной для шатунных вкладышей. Номинальный расчетный зазор составляет 0,005 мм. Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельного, замените на этих шейках вкладыши новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера с уменьшением диаметра на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм, уменьшая диаметр на 0,25 мм (табл. 5.12).

Таблица 5.12 Номинальные и ремонтные размеры коленчатого вала

21. Осмотрите постель коленчатого вала. Трещины, царапины, забои и риски не допускаются. Установите на место крышки коренных подшипников и измерьте нутромером внутренний диаметр (см. табл. 5.12).

22. Проверьте параллельность упорных буртиков средней коренной шейки: если они непараллельны, коленчатый вал погнут и должен быть заменен.

manual.countryauto.ru

| Двигатель Неисправности двигателя Проверка компрессии в цилиндрах Снятие защиты картера двигателя Замена опор силового агрегата Установка поршня в ВМТ Маховик двигателя Замена прокладки крышки ГБЦ Замена прокладки ГБЦ Замена маслосъёмных колпачков Сальник распредвала Замена сальника коленвала Уплотненте масляного картера Прокладка впускной трубы Прокаладка выпускного коллектора Снятие распредвала Гидрокомпенсаторы зазоров Ремонт ГБЦ Притирка клапанов Снятие двигателя Ремонт двигателя Детали двигателя Сборка двигателя Система смазки Масляный насос Ремонт масляного насоса Система охлаждения Вентиляторы радиатора Замена радиатора Замена водяного насоса Термостат Расширительный бачок Система питания Как проверить давление топлива в системе Снижение давления в топливной системе Замена воздушного фильтра Модуль топливного насоса Регулятор давления топлива Топливный бак Топливная рампа Форсунки Трос дроссельной заслонки Дроссельный узел Регулятор холостого хода Педаль акселератора Система улавливания паров топлива Клапан продувки адсорбера Адсорбер Выхлопная система Подушки подвески выхлопной системы Замена глушителя Замена дополнительного глушителя Нейтрализатор отработавших газов Приёмная труба Термоэкраны |

a15-chery.ru

5.11.2. Дефектовка деталей двигателя — Chery Amulet (с 2006 года выпуска) — Автомобили Chery — Просмотр тем

5.11.2. Дефектовка деталей двигателя

Вам потребуются: переносная лампа, набор плоских щупов, линейка, штангенциркуль, нутромер, микрометр, шабер.

- После разборки тщательно вымойте детали керосином, продуйте и просушите их сжатым воздухом (особенно масляные каналы деталей).

1. Осмотрите блок, особенно внимательно опоры коленчатого вала. Трещины в любых местах блока не допускаются.

Если есть подозрение на наличие трещин в блоке (попадание охлаждающей жидкости в картер или масла в охлаждающую жидкость), проверьте герметичность блока на специальном стенде. Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием.

2. Осмотрите цилиндры с обеих сторон. Царапины, задиры и трещины не допускаются.

Полезный совет

При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой — так дефекты видны значительно лучше.

Рис. 5.8. Схема измерения цилиндров:

А – пояс наибольшего износа;

Б – зона измерения после растачивания и хонингования;

В – пояс наименьшего износа

3. Определите нутромером фактические диаметры цилиндров. Диаметр цилиндра измеряйте в трех поясах (рис. 5.8). В каждом поясе диаметр измеряют в двух взаимно перпендикулярных направлениях (продольном и поперечном). В зоне над поясом А (на расстоянии 5 мм от плоскости разъема с головкой блока) цилиндры практически не изнашиваются. По разнице размеров в этой зоне и в остальных поясах можно судить об износе цилиндров. Номинальные размеры цилиндров приведены в табл. 5.9. Овальность и конусность не должны превышать 0,065 мм. Если максимальное значение износа больше 0,15 мм или овальность превышает указанное значение, расточите цилиндры до ближайшего ремонтного размера поршней, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0,03 мм. Дефектовку, расточку и хонингование блока проводите в мастерских, располагающих специальным оборудованием.

Таблица 5.9 Номинальные и ремонтные размеры цилиндров

4. Проверьте отклонение от плоскостности поверхности разъема блока с головкой блока цилиндров. Приложите штангенциркуль (или линейку) к плоскости:

– в середине блока;

– в поперечном и продольном направлениях;

– по диагоналям плоскости. В каждом положении плоским щупом определите зазор между штангенциркулем и плоскостью. Это и будет отклонение от плоскостности. Если отклонение превышает 0,1 мм, замените блок.

5. Очистите от нагара днище поршня шабером (можно изготовить из старого напильника).

6. Очистите от нагара канавки под поршневые кольца старым кольцом, вставив его в канавку наружной стороной и перекатывая по канавке.

7. Осмотрите поршни, шатуны, крышки: на них не должно быть трещин. 8. Осмотрите вкладыши: если на рабочей поверхности обнаружите риски, задиры и отслоения антифрикционного слоя, замените вкладыши новыми. Все шатунные вкладыши одинаковы и взаимозаменяемы.

9. Измерьте диаметр поршней в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 19 мм от кромки юбки. Диаметры поршней номинального размера приведены в табл. 5.10, диаметры ремонтных поршней увеличены на 0,29 и 0,50 мм. По результатам измерений определите зазор между поршнем и цилиндром, при необходимости подберите новые поршни к цилиндрам. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,03 мм. Его определяют промером цилиндров и поршней и обеспечивают установкой поршней номинального или ремонтных размеров. Максимально допустимый зазор (при износе деталей) – 0,15 мм. Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, необходимо подобрать поршни номинального размера к цилиндрам или установить поршни ремонтного размера с расточкой и хонингованием цилиндров: зазор должен быть максимально приближен к расчетному.

Таблица 5.10 Номинальные и ремонтные размеры поршней

10. Проверьте плоским щупом зазор по высоте между канавками в поршне и кольцами, вставляя кольцо в соответствующую канавку. Номинальный (расчетный) зазор для обоих компрессионных колец составляет 0,020 мм. Если кольцо велико по высоте и зазор мал, доведите высоту кольца до нужного значения, шлифуя его на наждачной бумаге, уложенной на стеклянную пластину.

11. Проверьте плоским щупом зазор в замке колец, установив кольцо в цилиндр на глубину около 50 мм.

Полезный совет

Для того чтобы установить кольцо без перекоса, продвиньте кольцо вглубь цилиндра поршнем.

Зазор должен составлять 0,30–0,50 мм для обоих компрессионных колец и 0,40–1,40 мм для маслосъемного кольца. Если зазор недостаточный, спилите стыковые поверхности кольца. Если зазор превышает допустимый, замените кольцо.

12. Все поршни номинального и ремонтного размеров изготовлены с высокой степенью точности и не требуют предварительной сортировки и подбора по массе. При необходимости можно установить в отдельные цилиндры бывшие в употреблении поршни, если они в хорошем состоянии. Балансировка двигателя в этом случае не нарушится.

13. Очистите поверхности поршневых пальцев от лаковых отложений, предварительно размягчив их в растворителе. Осмотрите пальцы. Если на них обнаружены трещины, чрезмерный износ в месте контакта с бобышками поршня и следы от проворачивания в верхней головке шатуна, замените пальцы. Проверьте сопряжение поршневого пальца и поршня, вставляя предварительно смазанный моторным маслом палец в отверстие бобышки поршня. При температуре окружающей среды 20 °С палец должен входить в отверстие при нажатии большого пальца руки и не выпадать из бобышки в вертикальном положении поршня с поршневым пальцем. Выпадающий из бобышки палец следует заменить другим. Если палец снова выпадает, замените поршень с пальцем (табл. 5.11).

Таблица 5.11 Классы поршневых пальцев и шатунов

14. Измерьте нутромером внутренний диаметр Dв посадочного места шатуна в сборе с крышкой.

Примечание

Перед измерением затяните шатунные болты номинальным моментом.

15. Измерьте микрометром толщину Т шатунных вкладышей.

Полезный совет

При отсутствии специальной насадки на микрометре для измерения вогнутой поверхности вкладыша можно воспользоваться небольшим шариком. После измерения вкладыша необходимо будет вычесть из полученного размера диаметр шарика.

16. Измерьте микрометром диаметр Dн шатунных шеек.

17. Рассчитайте зазор z между шатунными вкладышами и шейками коленчатого вала по формуле z = Dв-2T-Dн. Номинальный расчетный зазор составляет 0,011–0,058 мм. Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены. Если зазор больше предельного, замените вкладыши на этих шейках новыми (номинальной толщины).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, уменьшенного на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

Шейки шлифуют помимо наличия общего износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм.

18. Осмотрите верхние и нижние вкладыши коренных подшипников. Вкладыши центрального (третьего) коренного подшипника отличаются от остальных большей шириной. Кроме того, на их боковых торцах выполнены широкие буртики, играющие роль опорных полуколец упорного подшипника коленчатого вала. Если на рабочей поверхности вкладышей появились риски, задиры, отслоения антифрикционного слоя, замените вкладыши новыми.

Предупреждение

Запрещается проводить какие-либо подгоночные операции на вкладышах.

19. Осмотрите коленчатый вал. Трещины не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не должно быть царапин, забоин, рисок. При обнаружении их замените вал.

20. Измерьте микрометром наружный диаметр Dн коренных шеек. Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяют по методике, изложенной для шатунных вкладышей. Номинальный расчетный зазор составляет 0,005 мм.

- Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены.

- Если зазор больше предельного, замените на этих шейках вкладыши новыми (номинальной толщины).

- Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера с уменьшением диаметра на 0,25 мм, замените вкладыши ремонтными (увеличенной толщины).

- Шейки шлифуют помимо наличия износа, если на них есть забоины и риски или овальность составляет более 0,004 мм, а конусность — более 0,005 мм, уменьшая диаметр на 0,25 мм (табл. 5.12).

Таблица 5.12 Номинальные и ремонтные размеры коленчатого вала

21. Осмотрите постель коленчатого вала. Трещины, царапины, забои и риски не допускаются. Установите на место крышки коренных подшипников и измерьте нутромером внутренний диаметр (см. табл. 5.12).

22. Проверьте параллельность упорных буртиков средней коренной шейки: если они непараллельны, коленчатый вал погнут и должен быть заменен.

e1.at.ua

Стандартний розмір шатунной шийки коленвала chery amulet a15

Димитровград, Chery Amulet

Добридень!

Розмірної групи немає на шатунні шийки Вашого автомобіля.

Але є формула розрахунку зазору z між шатунними вкладишами, і шийками коленвала z = Dв-2T-Dн, де Dв посадкового місця шатуна в зборі з кришкою, Т товщина шатунного вкладиша, Dн товщина шатунних шийок.

Номінальний розрахунковий зазор складає 0,011-0,058 мм.рт.ст., якщо він більше тоді використовуйте ремонтні вкладиші — ось яка інформація є про Ваш двигуну, більш нічого.

Херсон, Skoda Octavia

Та й ця формула є, все з инета))) Тільки слюсар якому приносив вал на розточення запитав а який стандартний розмір, (знос занадто великий), ось тому то і питаю. Він каже від чого відштовхуватися то? Ось така проблема? Навіть не можу знайти всі стандартні розміру клонували (((

Димитровград, Chery Amulet

Якщо усі так погано, чи не простіше новий вал замовити?

Плюс до всього, Вам знадобляться ремонтні вкладиші, чи будуть такі, коли Ви розточити вал?

Решта розміри вала Ви можете запитати у дилера, але не факт що він надасть їх Вам.

Херсон, Skoda Octavia

Якби було простіше я б нову купив)))

Димитровград, Chery Amulet

Підбирайте тоді ремонтні вкладиші, їх купити в будь-якому випадку потрібно буде.

І по їх товщині вичитуйте зазор і відповідно саму товщину, іншого виходу немає.

Херсон, Skoda Octavia

Слюсар не береться (((Каже мені від якого розміру танцювати? Я ж кажу знос великий (((Дай мені стандартний розмір, шийки, тоді і робити будемо) Скільки знімати каже я ж не знаю?

Димитровград, Chery Amulet

* Відповідь цього користувача не є експертним

Виробник таких даних не надає, тому і точної інформації ні. Все, що є в інтернеті, вимірювання і розрахунки автовласників. Більш того, якщо знос великий, колінвал краще замінити. А конкретні цифри можна запросити у офіційного дилера Chery. І то, за умови, що завод ім надає ці дані.

Так а в чому проблема йому дати останні дані по товщині? Якщо там є овал, або задирки і т.д. нехай знімає, і проміряти?

Якщо цей не береться, шукайте іншого майстра.

Херсон, Skoda Octavia

Так і роблю) Тільки ось на все коленвали є розміри, а на Черрі чорт візьми ніде немає (Прикро (

Димитровград, Chery Amulet

Схожі статті

jak.magey.com.ua

| № | Номер (код) | Описание |

|---|---|---|

| 1 | 4801005061 | |

| 2 | 480EJBJ1005012CA | |

| 3 | 4801004115 | Болт крепления шейки шатуна |

| 4 | 480EJBJ1005012BA | Вкладыши коренные +0.25 Bonus, Very, Vortex Corda |

| 5 | 480EJBJ1005012 | Вкладыши коренные стандарт Bonus, Very, Vortex Corda |

| 6 | 480EJBJ1004121 | ВКЛАДЫШИ ШАТУННЫЕ |

| 7 | 480EJBJ1004121BA | Вкладыши шатунные +0.25 Bonus, Very, Vortex Corda |

| 8 | 480EJBJ1004121CA | Вкладыши шатунные +0.5 Bonus, Very, Vortex Corda |

| 9 | 4801004114 | Втулка ДВС 480-1004114 |

| 10 | 480EJ1005011 | Коленвал (original) |

| 11 | 480EF1004030 | КОЛЬЦА ПОРШНЕВЫЕ |

| 12 | 480EF1004030BA | Кольца поршневые +0,25 |

| 13 | 480EF1004030CA | Кольца поршневые 0,5 |

| 14 | 4801005021 | КРЫШКА ДВС задняя |

| 15 | 480E1004031 | Палец поршневой |

| 16 | 480EJ1005015 | Полукольца (original) |

| 17 | 480EF1004020 | Поршень STD |

| 18 | 480EF1004020CA | Поршень двигателя +0.50 (С ПАЛЬЦЕМ) (заказ только по 4шт) |

| 19 | 480EF1004020BA | Поршень ДВС (0,25) 480EF-1004020BA (original) без фирм. уп. |

| 20 | 4801005031 | Прокладка задней крышки |

| 21 | 4801005030 | Сальник коленвала задний (с пружинкой) |

| 22 | 4801005030BA | Сальник коленвала задний A11 |

| 23 | 4801011020 | Сальник коленвала передний (original) |

| 24 | 475E1004110 | ШАТУН |

| 25 | 4801005051BA | ШЕСТЕРНЯ КОЛЕНВАЛА (original) |

| 26 | 4801005062 | Шпонка коленвала 480-1005062 (original) без фирм. уп. |

a15-chery.ru