Из чего состоит двигатель автомобиля и как он работает AutoRemka

Составляющие детали двигателя машины:

— цилиндр и картер, защищенный снизу поддоном;

— поршень с компрессионными кольцами, расположенный внутри цилиндра;

— коленчатый вал, который движется в коренных подшипниках картера.

Элементы коленчатого вала: коренные шейки, щеки и шатунные шейки. С помощью цилиндра, поршня, шатуна и коленчатого вала кривошипно-шатунный механизм приводит в движение поршни, в результате чего происходит вращение коленчатого вала.

Поверх цилиндров установлен блок головки с клапанами. Их открытие и закрытие технически согласовывается с вращением коленчатого вала, что приводит в последовательное движение поршень.

Поршень перемещается к верхней конечной точке (ВМТ) и нижней конечной точке (НМТ).

При работающем двигателе автомобиля, поршень движется без остановок от ВМТ до НМТ благодаря маховику в форме диска и напрессованного плотно на него металлического венца с зубьями виде обода.

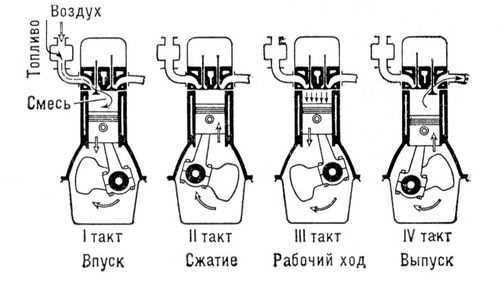

Почему двигатель работает?

Работа двигателя основана на том, что при подаче топлива в камеру сгорания в положении ВМТ, от свечи запала подается искра и происходит мини-взрыв топлива. При этом давление взрывных газов выталкивает поршень до НМТ. В данном процессе поочередно оказываются задействованы все поршни двигателя, приводящие в движение криво-шатунный механизм коленчатого вала, что и позволяет автомобилю двигаться.

Для постоянной и правильно работы двигателя необходимо чтобы во впускной клапан периодически поступали новые порции воздуха и горючего через форсунки. Отработанные газы, после их сгорания, выталкиваются из камеры сгорания через выпускной клапан. За это отвечает механизм газораспределения автомобиля и система впрыска топлива.

Назначение систем и механизмов автомобильного двигателя

Кривошипно-шатунный механизм – приводит в возвратно-поступательное движение поршни, что влечет за собой вращение коленвала.

Система подачи топлива – служит для дозированного впрыска горючего в двигатель автомобиля.

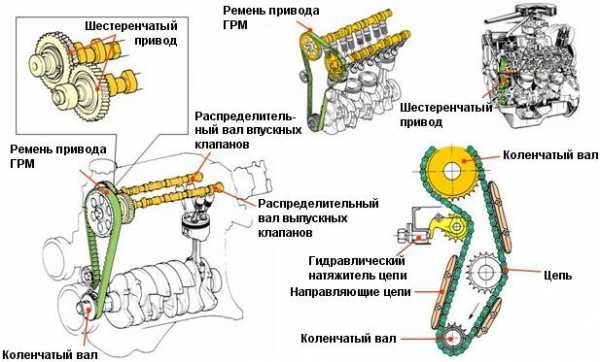

Механизм газораспределения – отвечает за своевременный впуск и выпуск отработанных газов в двигателе.

Система зажигания – служит для подачи прерывистого сигнала электротока по бронепроводам высокого напряжения на свечи зажигания, в результате чего образуется искра в камере сгорания двигателя и происходит воспламенения горючей смеси.

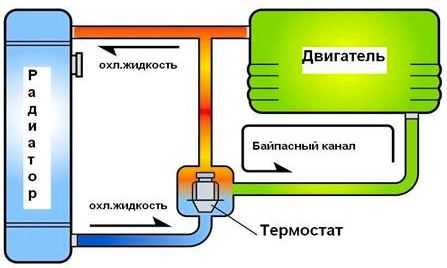

Система охлаждения – защищает двигатель от перегрева посредством механического (встречного потока воздуха) либо статического включения принудительного обдува двигателя крыльчаткой, расположенной в непосредственной близости к радиатору.

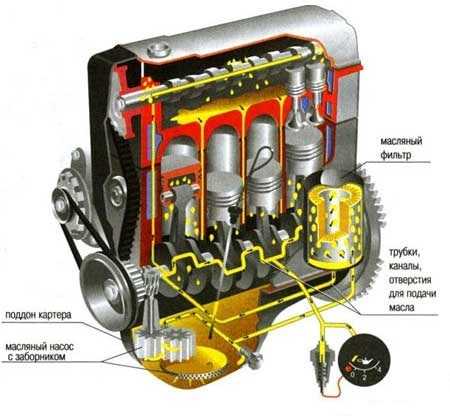

Система смазки – обеспечивает подачу масла по маслоканалам к движущимся и трущимся механизмам, дабы уменьшить их износ. Маслосистема включает в себя поддон с маслом, насос, фильтры тонкой и грубой очистки, маслоканалы и масляные клапана.

Также автомобиль оборудован пусковым устройством, состоящим из аккумулятора, стартера, замка зажигания и другими приборами контроля, управления и обеспечения жизнедеятельности автомобиля.

autoremka.ru

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

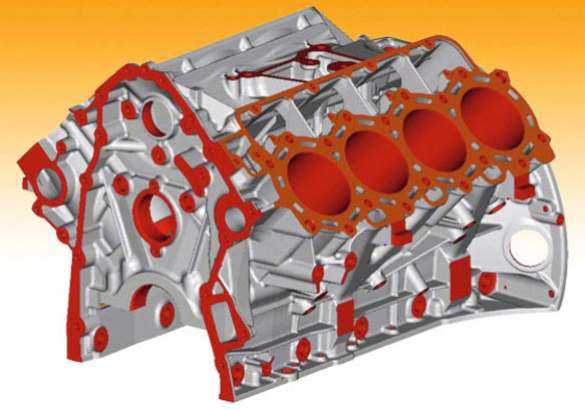

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

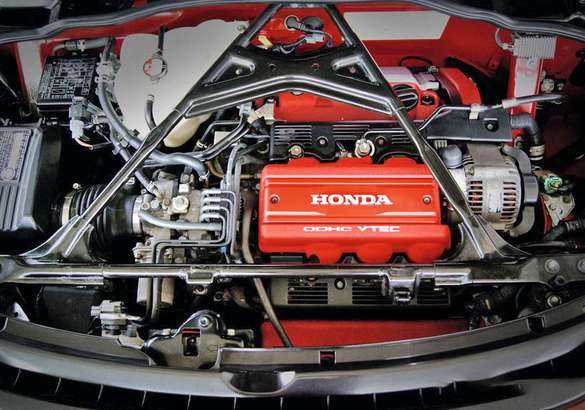

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

dvizhok.su

Двигатель автомобиля. Составляющие элементы, принцип работы и устройство автомобильного двигателя

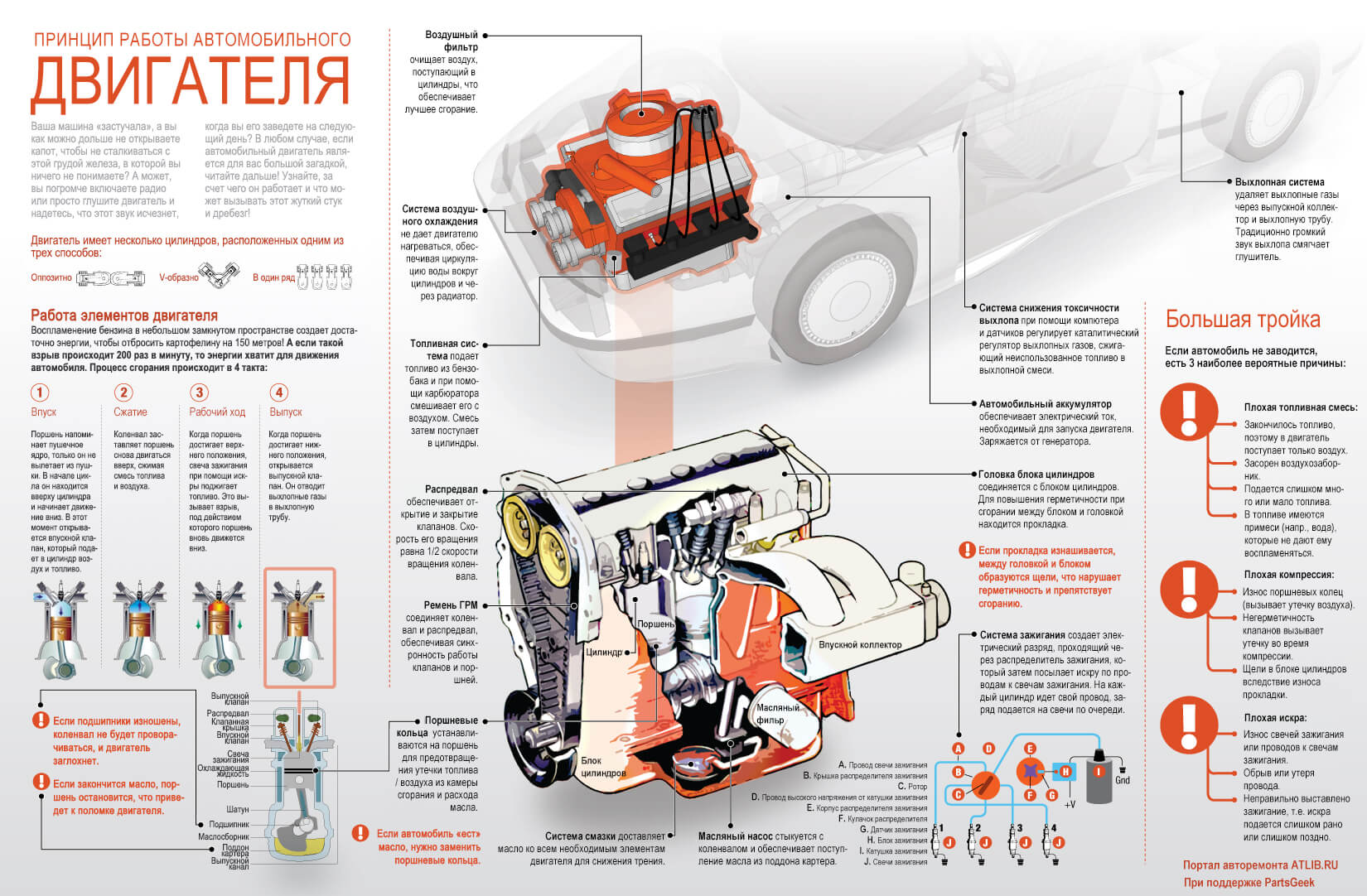

Ваша машина «застучала», а вы как можно дольше не открываете капот, чтобы не сталкиваться с этой грудой железа, в которой вы ничего не понимаете? А может, вы погромче включаете радио или просто глушите двигатель и надеетесь, что этот звук исчезнет, когда вы его заведете на следующий день? В любом случае, если двигатель автомобиля является для вас большой загадкой, читайте дальше! Узнайте, за счет чего он работает и что может вызывать этот жуткий стук и дребезг!

Двигатель имеет несколько цилиндров, расположенных одним из трех способов:

- Оппозитно

- V-образно

- В один ряд

Работа элементов двигателя

Воспламенение бензина в небольшом замкнутом пространстве создает достаточно энергии, чтобы отбросить картофелину на 150 метров! А если такой взрыв происходит 200 раз в минуту, то энергии хватит для движения автомобиля. Процесс сгорания происходит в 4 такта:

- Впуск. Поршень напоминает пушечное ядро, только он не вылетает из пушки. В начале цикла он находится вверху цилиндра и начинает движение вниз. В этот момент открывается впускной клапан, который подает в цилиндр, воздух и топливо.

- Сжатие. Коленвал заставляет поршень снова двигаться вверх, сжимая смесь топлива и воздуха.

- Рабочий ход. Когда поршень достигает верхнего положения, свеча зажигания при помощи искры поджигает топливо. Это вызывает взрыв, под действием которого поршень вновь движется вниз.

- Выпуск. Когда поршень достигает нижнего положения, открывается выпускной клапан. Он отводит выхлопные газы в выхлопную трубу.

Элементы двигателя автомобиля

- Воздушный фильтр очищает воздух, поступающий в цилиндры, что обеспечивает лучшее сгорание.

- Система воздушного охлаждения не дает двигателю нагреваться, обеспечивая циркуляцию воды вокруг цилиндров и через радиатор.

- Топливная система подает топливо из бензобака и при помощи карбюратора смешивает его своздухом. Смесь затем поступает в цилиндры.

- Распредвал обеспечивает открытие и закрытие клапанов. Скорость его вращения равна 1/2 скорости вращения коленвала.

- Ремень ГРМ соединяет коленвал и распредвал, обеспечивая синхронность работы клапанов и поршней.

- Поршневые кольца устанавливаются на поршень для предотвращения утечки топлива воздуха из камеры сгорания и расхода масла.

- Система смазки доставляет масло ко всем необходимым элементам двигателя для снижения трения.

- Масляный насос стыкуется с коленвалом и обеспечивает поступление масла из поддона картера.

- Система снижения токсичности выхлопа при помощи компьютера и датчиков регулирует каталитический регулятор выхлопных газов, сжигающий неиспользованное топливо в выхлопной смеси.

- Автомобильный аккумулятор обеспечивает электрический ток, необходимый для запуска двигателя. Заряжается от генератора.

- Головка блока цилиндров соединяется с блоком цилиндров. Для повышения герметичности при сгорании между блоком и головкой находится прокладка.

- Система зажигания создает электрический разряд, проходящий через распределитель зажигания, который затем посылает искру по проводам к свечам зажигания. На каждый цилиндр идет свой провод, заряд подается на свечи по очереди.

- Выхлопная система удаляет выхлопные газы через выпускной коллектор и выхлопную трубу. Традиционно громкий звук выхлопа смягчает глушитель.

Если не заводится двигатель автомобиля, есть 3 наиболее вероятные причины:

- Плохая топливная смесь. Закончилось топливо, поэтому в двигатель поступает только воздух. Засорен воздухозаборник. Подается слишком много или мало топлива. В топливе имеются примеси (напр., вода), которые не дают ему воспламеняться.

- Плохая компрессия. Износ поршневых колец (вызывает утечку воздуха). Не герметичность клапанов вызывает утечку во время компрессии. Щели в блоке цилиндров вследствие износа прокладки.

- Плохая искра. Износ свечей зажигания или проводов к свечам зажигания. Обрыв или утеря провода. Неправильно выставлено зажигание, т.е. искра подается слишком рано или слишком поздно.

Спрашивайте в комментариях. Ответим обязательно!

etlib.ru

Основные механизмы и системы двигателя — Общее устройство и работа двигателя — Двигатель — Автомобиль

Двигатель внутреннего сгорания состоит из двух основных механизмов — кривошипно-шатунного и газораспределительного — и систем охлаждения, смазки, питания. У карбюраторных двигателей имеется и система зажигания.

Кривошипно-шатунный механизм воспринимает силу давления газов и преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для своевременного впуска в цилиндр свежей горючей смеси (карбюраторные двигатели) или воздуха (дизели) и выпуска из него отработавших газов.

Система охлаждения отводит теплоту от нагревающихся деталей двигателя. Она может быть жидкостной (у большинства отечественных двигателей) или воздушной (МеМЗ-968).

Система смазки служит для уменьшения трения между деталями двигателя, охлаждения их и отвода продуктов износа.

Система питания обеспечивает приготовление горючей смеси и подачу ее в цилиндры двигателя (карбюраторные и газовые двигатели) или же раздельную подачу в цилиндры топлива и воздуха (дизели), а также удаление из цилиндров продуктов сгорания.

Система зажигания служит для воспламенения рабочей смеси в цилиндрах двигателя при помощи электрической искры.

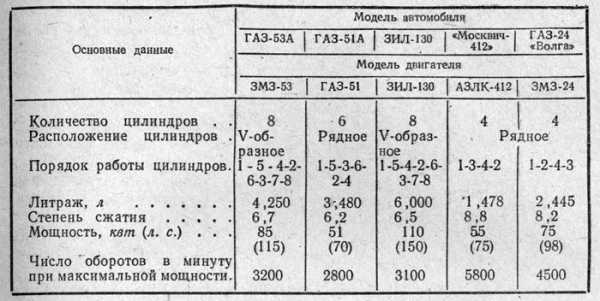

Основные данные двигателей, установленных на автомобилях ГАЭ-53А, ГАЗ-51А, ЗИЛ-130, «Москвич-412» и ГАЗ-24 «Волга», приведены в таблице:

Контрольные вопросы

- Что называется тактом и из каких тактов состоит рабочий цикл четырехтактного двигателя?

- Что называется степенью сжатия и как она влияет на мощность и экономичность работы двигателя?

- Назовите величину степени сжатия и литраж изучаемых двигателей.

- Какова степень сжатия дизелей и на каком топливе они работают?

- Как происходит рабочий цикл четырехтактного дизеля?

«Автомобиль», под. ред. И.П.Плеханова

Загрузка…www.carshistory.ru

Как устроен автомобиль? Часть 1 — двигатель, трансмиссия znamus.ru

Как устроен автомобиль?

Автомобиль состоит из трех основных частей: двигателя, шасси и кузова.

Двигатель является источником механической энергии, приводящей автомобиль в движение. У большинства автомобилей двигатель расположен впереди.

Шасси автомобиля представляет собой совокупность механизмов, предназначенных для передачи крутящего момента от двигателя к ведущим колесам, для передвижения автомобиля и управления им.

Кузов автомобиля предназначен для размещения грузов и пассажиров. У грузового автомобиля кузов состоит из платформы и кабины водителя.

Шасси состоит из: трансмиссии, ходовой части и механизмов управления.

Трансмиссия состоит из сцепления, коробки передач, карданной и главной передач, дифференциала и полуосей. Главная передача, дифференциал и полуоси расположены в кожухе заднего ведущего моста.

Сцепление предназначено для временного отключения двигателя от трансмиссии и плавного их соединения после переключения передачи в коробке передач и при трогании автомобиля с места.

Коробка передач служит для изменения крутящего момента, движения автомобиля задним ходом и длительного разобщения двигателя от трансмиссии во время стоянки автомобиля и при движении его по инерции.

Ходовая часть автомобиля представляет собой тележку и состоит из рамы, переднего и заднего мостов, подвески (рессор и амортизаторов) и колес.

Рама служит для крепления на ней кузова и всех агрегатов автомобиля. В легковых автомобилях в большинстве случаев рама отсутствует, роль ее выполняет кузов.

Передние и задние мосты автомобиля служат для поддержания рамы и кузова. Через мосты автомобиля передается вертикальная нагрузка на колеса. Подвеска осуществляет упругую связь рамы или кузова с мостами или колесами.

Колеса непосредственно связывают автомобиль с дорогой. Автомобили с передними ведущими колесами называются переднеприводными. У таких автомобилей нет карданной передачи и надкарданного короба в кузове, поэтому салон становится просторней и комфортабельней, а масса автомобиля меньше. Легковые автомобили с передними ведущими колесами имеют лучшую устойчивость при движении с высокими скоростями.

Механизмы управления включают в себя рулевое управление, необходимое для изменения направления движения автомобиля, и тормозную систему.

znamus.ru

Двигатель внутреннего сгорания: устройство, принцип работы

Современный двигатель внутреннего сгорания далеко ушел от своих прародителей. Он стал крупнее, мощнее, экологичнее, но при этом принцип работы, устройство двигателя автомобиля, а также основные его элементы остались неизменными.

Двигатели внутреннего сгорания, массово применяемые на автомобилях, относятся к типу поршневых. Название свое этот тип ДВС получил благодаря принципу работы. Внутри двигателя находится рабочая камера, называемая цилиндром. В ней сгорает рабочая смесь. При сгорании смеси топлива и воздуха в камере увеличивается давление, которое воспринимает поршень. Перемещаясь, поршень преобразует полученную энергию в механическую работу.

Как устроен ДВС

Первые поршневые моторы имели лишь один цилиндр небольшого диаметра. В процессе развития для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. Мотор современного автомобиля может иметь до 12 цилиндров.

Современный ДВС состоит из нескольких механизмов и вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- КШМ — кривошипно-шатунный механизм.

- ГРМ — механизм регулировки фаз газораспределения.

- Система смазки.

- Система охлаждения.

- Система подачи топлива.

- Выхлопная система.

Также к системам ДВС относятся электрические системы пуска и управления двигателем.

КШМ — кривошипно-шатунный механизм

КШМ — основной механизм поршневого мотора. Он выполняет главную работу — преобразует тепловую энергию в механическую. Состоит механизм из следующих частей:

- Блок цилиндров.

- Головка блока цилиндров.

- Поршни с пальцами, кольцами и шатунами.

- Коленчатый вал с маховиком.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал.

- Впускные и выпускные клапаны с пружинами и направляющими втулками.

- Детали привода клапанов.

- Элементы привода ГРМ.

ГРМ приводится от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их

В зависимости от конструкции и количества клапанов на двигатель может быть установлен один или два распределительных вала на каждый ряд цилиндров. При двухвальной системе каждый вал отвечает за работу своего ряда клапанов — впускных или выпускных. Одновальная конструкция имеет английское название SOHC (Single OverHead Camshaft). Систему с двумя валами называют DOHC (Double Overhead Camshaft).

Система охлаждения двигателя

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя

- Насос (помпа)

- Термостат

- Радиатор

- Вентилятор

- Расширительный бачок

Рубашку охлаждения двигателей внутреннего сгорания образуют полости внутри БЦ и ГБЦ, по которым циркулирует охлаждающая жидкость. Она отбирает избыточное тепло у деталей двигателя и относит его к радиатору. Циркуляцию обеспечивает насос, привод которого осуществляется с помощью ремня от коленчатого вала.

Термостат обеспечивает необходимый температурный режим двигателя автомобиля, перенаправляя поток жидкости в радиатор либо в обход него. Радиатор, в свою очередь, призван охлаждать нагретую жидкость. Вентилятор усиливает набегающий поток воздуха, тем самым увеличивая эффективность охлаждения. Расширительный бачок необходим современным моторам, так как применяемые охлаждающие жидкости сильно расширяются при нагреве и требуют дополнительного объема.

Система смазки ДВС

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон).

- Насос подачи масла.

- Масляный фильтр с редукционным клапаном.

- Маслопроводы.

- Масляный щуп (индикатор уровня масла).

- Указатель давления в системе.

- Маслоналивная горловина.

Насос забирает масло из масляного картера и подает его в маслопроводы и каналы, расположенные в БЦ и ГБЦ. По ним масло поступает в места соприкосновения трущихся поверхностей.

Система питания

Система подачи для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак.

- Датчик уровня топлива.

- Фильтры очистки топлива — грубой и тонкой.

- Топливные трубопроводы.

- Впускной коллектор.

- Воздушные патрубки.

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, но в силу различных физических свойств бензина и дизельного топлива конструкция их имеет существенные различия. Сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом. Детали, обеспечивающие очистку воздуха и поступление его цилиндры — воздушный фильтр и патрубки — тоже относятся к топливной системе.

Система выпуска

Система выпуска предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор.

- Приемная труба глушителя.

- Резонатор.

- Глушитель.

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

В заключение необходимо упомянуть системы пуска и управления двигателем автомобиля. Они являются важной частью двигателя, но их необходимо рассматривать вместе с электрической системой автомобиля, что выходит за рамки этой статьи, рассматривающей внутреннее устройство двигателя.

autolirika.ru

что такое ДВС в автомобиле, устройство, механизмы и типы

2633 ПросмотровНа сегодняшний день двигатель внутреннего сгорания применяется практически повсеместно, его можно встретить на всех современных машинах. Для многих существование ДВС привычно, но мало кто догадывается о том, как устроен подобный агрегат, какова физика и механика протекающих в нем процессов. Сегодня мы расскажем, как устроен двигатель в автомобиле, из чего он состоит, а также изложим схему его работы, предназначенную для начинающих мастеров, чайников и всех тех, кто впервые столкнулся с необходимостью изучить подобные устройства подробно.

Историческая справка

На самом деле, двигатель внутреннего сгорания — это не инновационная находка в техническом мире, и его строение известно давно. Тем не менее, в первых ДВС ресурс был крайне невелик. История создания подобных агрегатов берет начало более двух столетий назад, когда эра паровых машин достигла своего расцвета, но пытливые умы ученых пытались изобрести более совершенные, экономичные и надежные конструкции, работающие на альтернативном топливе.

История создания первого прообраза двигателя датируется французом Филиппом Лебоном, который незадолго до этого момента изобрел так называемый светильный газ и пытался найти ему практическое применение.

Таким образом, было установлено, что при горении газ расширяется в несколько раз, выделяя при этом немалое количество энергии и увеличивая свою температуру, и у такого ДВС ресурс стал несколько выше. Кроме того, такой газ горел крайне медленно, что позволило сделать вывод об экономичности его расхода.

Из чего состоял подобный двигатель авто, и в чем особенности его строения? В его основе лежали два компрессора, имеющих высокую рабочую температуру. Первый из них подавал в камеру сгорания воздух, а второй — газ. В результате смешения получалась некая смесь, которая была способна гореть и двигать поршень вверх или вниз.

История создания первого прообраза составляющих шатунного механизма, превращающего поступательное движение во вращательное, содержит в себе имя Жана Этьена Ленуара, который произвел собственное исследование и выяснил, из чего должен состоять двигатель, имеющий достаточную надежность, долговечность и совершенство конструкции.

Также история создания идеи современного типа розжига смеси принадлежит имени Ленуара. Так, он впервые предположил, что воспламенять смесь при помощи открытого огня неразумно. Также Ленуар выяснил, что поршень быстро разогревается, расширяется и застревает в цилиндре, из чего можно было сделать вывод, что детали нуждаются в постоянном охлаждении. Так была реализована система жидкостного охлаждения, хоть и далекая от техники, выпускаемой на сегодняшний день и имеющая чрезмерно большой вес и низкую эффективность по уменьшению температуры.

Кроме того, для предотвращения усиленного трения и уменьшения рабочей температуры, учеными была изобретена система смазки, которая позволяла поршню нагреваться меньше, и, таким образом, работать долгое время, не выводя из строя составляющие ДВС.

Дальнейшая история создания такого агрегата, как ДВС, связана с фамилией Отто. Он отметил, что важнее всего при проектировании ДВС — ресурс и его долговечность, и предпринял попытку его доработки. На первый взгляд, такой мотор казался менее совершенным, чем модель Ленуара, однако на деле оказалось, что новая модель обладает меньшим весом и лучшими характеристиками.

Стоит отметить, что здесь впервые было применено некое подобие шатунного механизма. Так, поршень был жестко привязан к рейке, которая соединяла его с валом. Вал вращался и приводил в действие набор шестерен.

После этого предпринимались неоднократные попытки перейти к более совершенному источнику топлива, который имел бы меньший удельный вес, и уменьшить рабочую температуру конструкции. В 1872 году некий Брайтон решил перейти на двигатели внутреннего сгорания с керосином, чтобы проверить свою теорию.

Эксперимент не оказался успешным, из чего был сделан вывод о том, что топливо, которое заливается в двигатели внутреннего сгорания, необходимо искать дальше. Так оказалось, что бензин, обладающий меньшим удельным весом, что является несомненным его преимуществом, и есть самый подходящий источник энергии.

Главная характеристика ДВС — ресурс всех его элементов. В связи с этим, общую доработку существовавшей конструкции произвели Даймлер и Майбах в 1880 году, из чего можно сделать вывод, что такая модель является наиболее приближенной к той, что применятся на современных двигателях внутреннего сгорания. Так, появился карбюратор жиклерного типа, который обладает меньшим весом, чем генератор, и, благодаря небольшим размерам, имеет более удачное расположение.

Карбюратор

Карбюратор, по своей сути, — это аналог газогенератора, который обладает более совершенной общей конструкцией, меньшим весом и рабочей температурой всех частей.

Расшифровка его маркировки поможет выяснить особенности его конструкции. Задача карбюратора — смешение топлива и воздуха таким образом, чтобы обеспечивать наиболее эффективное сгорание, в зависимости от режима работы, из чего можно сделать вывод, что система имеет достаточно сложное устройство.

Из каких деталей и частей состоит современный карбюратор мотора, и о чем может сказать общая расшифровка его названия? Главный элемент — это шланг или патрубок, который связывает с основным бензонасоса для бесперебойной подачи бензина. Топливный насос приводится в действие самим двигателем, который питается за счет карбюратора.

Поступая, топливо приходит в основной жиклер, или распылитель, который состоят из нескольких цилиндров, вложенных друг в друга. Задача такого распылителя — равномерно распределить топливо в первичной и вторичной камерах, чтобы обеспечить более качественное смешение с воздухом. К слову, воздух поступает в камеру не напрямую, а через фильтр, который помогает отсеять любые посторонние примеси, выводящие из строя топливопровод и его части.

Качеством смеси управляет основная заслонка, и расшифровка номера карбюратора поможет выяснить ее тип. Она имеет расположение в центральной части корпуса и обладает меньшей рабочей температурой, чем топливо. Так, изменяя пропорции бензина и воздуха, можно регулировать обороты мотора и интенсивность вращения вала, а также температуру ДВС. По такому же принципу устроена и педаль акселератора, которая контролирует количество поступающей в мотор смеси.

Поршневая группа

Самую важную роль играют механические составляющие и части мотора. Одним из механизмов, которые обуславливают устройство двигателя, является поршень в сборе с кривошатунным механизмом. Из какого металла изготавливается данная часть мотора? Очевидно, что рабочая температура в цилиндре достигает несколько сотен градусов по Цельсию, и необходимо не только выдерживать подобные перегрузки, но и противостоять процессам расширения.

Оказывается, что бороться с подобными явлениями способен сплав из чугуна и стали. Такой материал обладает относительно небольшим весом и при этом может выдерживать значительные нагрузки, не расширяясь и не разрушая полость цилиндра.

Основная часть поршня мотора работает в паре с шатуном, который посредством шарнира закрепляется к коленчатому валу.

Коленвал предназначен для того, чтобы передавать энергию двигающегося поршня карданному валу и колесам, что способствует наибольшему КПД при небольших потерях энергии.

Кроме основного коленчатого вала, в двигателе присутствует такая его часть, как система клапанов. Их задача – производить впуск свежей топливной смеси или выпуск отработанной, для наполнения цилиндра новой порцией топлива. Клапана, соединенные между собой коромыслом, жестко связаны между собой. Это позволяет держать один клапан закрытым при одновременном открытии второго. Такая система способствует более эффективному обмену смеси и продуктов горения, что приводит к большей надежности и долговечности мотора.

Каждый клапан, которым оборудуются двигатели внутреннего сгорания, обладает такой частью, как толкатель. Толкатель представляет из себя подобие маленькой железной наковальни, которая позволяет воздействовать на коромысло и приводить каждую из пар клапанов в движение.

На данном этапе возникает вопрос: что может заставить двигаться клапан, установленный в автомобильный двигатель? Такой деталью является основной распределительный вал мотора, задача которого — одновременно манипулировать всеми клапанами и по системе приводить их в движение. Вал имеет множество кулачков, которые повернуты друг относительно друга на некоторый угол. При движении части поршня, распредвал проворачивается, надавливает кулачком на один из толкателей, и затем происходит впрыск или выпуск смеси.

Розжиг топлива, поступающего в двигатель автомобиля, производится при помощи свечей зажигания, которые серийно устанавливаются на двигатель внутреннего сгорания и обладают малым весом. Они, в свою очередь, запитываются от основного генератора и, проходя через катушку зажигания, ток усиливается, стабилизируется и способен произвести розжиг значительного количества бензина.

Подводя итоги

Двигатель внутреннего сгорания — это сложное устройство, имеющее большое количество деталей и составляющих. Тем не менее, в его принципе работы разобраться несложно даже начинающему мастеру, и понять, что такое ДВС и за счет чего он работает, может каждый. Зная базовые законы физики, можно понять смысл и назначение каждой детали и устройство двигателя внутреннего сгорания, а также процессы, которые происходят при его работе.

portalmashin.ru