Какой автомобильный антикор самый лучший?

Главная функция антикора – максимальное сдерживание процесса коррозии, который присутствует абсолютно на каждом автомобиле, просто его скрытое подпленочное развитие не всегда видно автовладельцам. Металл подвергается атаке ржавчины с самого начала: при изготовлении автомобиля, его транспортировке, хранении и эксплуатации. Качественный антикор – это обеспечение достойного внешнего вида транспортного средства надолго.

Сегодня существует целая гамма различных антикоррозийных средств. Они подразделяются на несколько групп в зависимости от своего химического состава и целей использования. Например, скрытые полости, малодоступные места с недостатком проветривания нуждаются в эластичном водоотталкивающем материале. Тогда как внешние поверхности, постоянно подвергающиеся воздействию окружающей среды, нуждаются в прочном покрытии, сохраняющем целостность даже при попадании в кузов камней.

Антикор для скрытых поверхностей

К качественным антикорам, предназначенным для скрытых поверхностей, есть ряд требований:

- Не разрушать лакокрасочное покрытие кузова

- Иметь высокую степень адгезии

- Хорошо пропитывать все микротрещины

- Иметь однородную структуру

- Вытеснять влагу и электролиты с металлической поверхности

- Формировать эластичную пленку

- Проникать в пораженные коррозией участки металла

Среди данного вида антикоров выделяют невысыхающие составы на масляной основе. Такое средство будет находиться постоянно в жидкой фазе, что позволяет основательно заполнить все микротрещины, скрытые от наших глаз. Кроме того, этот антикор обладает более длительным сроком службы, поскольку он заполняет любые новообразовавшиеся дефекты. Средства на масляной основе не имеют высокой механической прочности. Именно поэтому такие материалы не подойдут для внешней поверхности кузова.

Существуют также и средства на парафиновой основе, то есть восковые составы. Такие антикоры хорошо работают, пока находятся в жидкой фазе. После полного испарения из состава растворителя антикоррозийные свойства проявляются в меньшей степени. Наносить такой материал можно любым из известных способов: воздушным или безвоздушным.

Восковой антикор одинаково хорошо ложится как на окрашенную поверхность, так и на голый металл. После высыхания на металлической поверхности образуется восковая пленка. Несмотря на то, что такой антикор обладает плохой степенью адгезии и механической прочности, эластичность образовавшегося покрытия сохраняется на протяжении всего срока службы нанесенного состава.

Здесь же отметим, что безрезультатной станет вторичная обработка препаратами одного состава, например, мастикой по мастике или воском по воску. Этому есть ряд объяснений. Если коррозия прогрессирует под имеющимся покрытием, то новый состав не сможет проникнуть вглубь. Проникающей способности большинства средств для скрытых полостей недостаточно, чтобы полностью пропитать ржавчину и дефекты предыдущего состава.

Таким образом, влага, которая там содержится, будет и дальше разрушать автомобиль. Желательно, в таком случае, выбрать лучший антикор на масляной основе. Именно этот вид материала обладает высокой степенью проникновения и способен подавить коррозию, находящуюся под слоем предыдущего покрытия.

Антикор для внешних поверхностей

К антикорам, предназначенным для внешних поверхностей, то есть для днища или колесных арок, применимы совсем другие требования:

- Хорошо ограждать металлическую поверхность от агрессивного воздействия электролитов

- Иметь высокую степень адгезии

- Быть эластичными

- Выдерживать механические деформации кузова

- Иметь механическую прочность, т.е. не трескаться и не отслаиваться от ударов гравия или песка

На сегодняшний день подобных средств на российском рынке очень много. Например, битумные мастики. Они производятся на основе битумных или синтетических смол. В состав таких материалов могут включать различные ингибиторы (замедлители) коррозии. Эти средства выполняют несколько функций.

Во-первых, они прекрасно защищают металл от воздействия внешней среды, но эту же функцию прекрасно выполняют, например, и восковые составы. Во-вторых, битумные мастики защищают металлический кузов автомобиля от механических воздействий. Речь идет об условиях, в которых постоянно находятся днище или колесные арки.

В-третьих, столкновения с некими препятствиями, например, бордюрами, может вызвать разрушение защитного слоя. Лучшие антикоры и здесь должны проявлять устойчивость и прочность. Они наносятся на поверхность относительно толстым слоем – 250-400 мкм. Таким образом, мастики служат неплохим шумоизоляционным материалом. С помощью них можно также снизить уровень колебаний кузовных элементов. Так, например, нанесение слоя мастики определенной толщины позволит снизить частоту резонанса силовых деталей.

Битумные антикоры, в свою очередь, тоже подразделяются на два вида: высыхающие и невысыхающие. Материалы, сохраняющие влажную структуру в течение всего срока службы, обладают небольшой механической стойкостью, зато они надолго остаются эластичными. Для улучшения показателей абразивной прочности в битумные мастики добавляют диспергированный металл (порошок из мелких частиц металла).

Немного ранее в качестве металла использовали алюминий, сейчас все чаще применяется бронза. Последним открытием стали битумные мастики, в состав которых входит цинк. Есть еще один вид антикоррозийных средств, предназначенный для внешней обработки кузова – ПВХ покрытия на основе каучука. Чаще всего такими средствами пользуются на заводах-изготовителях.

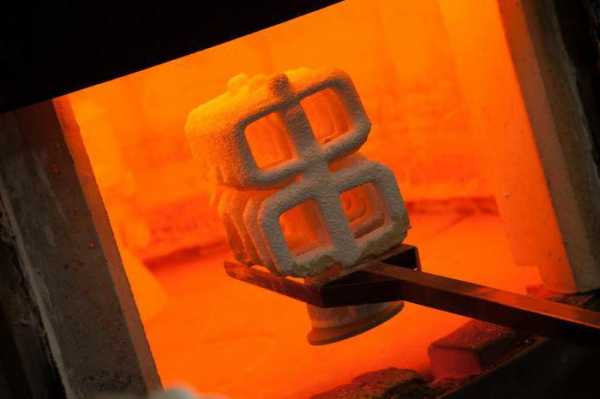

Технология нанесения покрытия заключается в плавлении полимера и последующем его нанесении на металлическую поверхность. Такой вид антикора на сегодняшний день является одним из самых долговечных средств защиты от коррозии. Лучшие ПВХ покрытия обладают не только хорошей эластичностью и прочностью, но и высокой степенью адгезии металлической поверхности и наносимого материала.

Наравне с перечисленными видами антикора сегодня еще используют и, так называемый, жидкий пластик. Образующаяся после нанесения пластиковая полимерная пленка хорошо защищает лакокрасочную поверхность от ударов камней, песка и т.п. Такое средство идеально подойдет для обработки порогов, колесных арок или даже передней части капота.

Жидкий пластик не может стать основным антикоррозийным средством, так как он не обладает достаточным уровнем механической прочности. А вот в качестве дополнительной защиты он прекрасно подойдет.

Качества антикоров

«Какой антикор лучше?» – это самый ожидаемый вопрос от покупателя, поскольку несложно запутаться в таком большом количестве средств, представленных сегодня на прилавках магазинов. Не существует какого-либо универсального средства, необходимо подстраиваться под специфику поверхности. Любой качественный антикоррозийный материал должен обладать некоторыми характеристиками:

- Высокая сопротивляемость коррозийным процессам

- Формирование на металлической поверхности прочного защитного слоя

- Высокая степень адгезии (хорошее сцепление с поверхностью)

- Предотвращение появления коррозии

- Предотвращение развития уже образовавшейся коррозии

- Огнестойкость

- Пожаро- и взрывобезопасный состав

- Нетоксичный состав, безопасный для здоровья человека

На сегодняшний день множество фирм трудятся над созданием антикоррозийных средств. Это как зарубежные компании, так и отечественные представители. Среди импортных лучших антикоров можно выделить немецкие средства компаний Bivaxol, Rand, шведские Dinitrol, Noxudol, Finikor, голландские Tectyl, бельгийские Soudal, канадские Rust Stop. Среди российских препаратов выделяются средства компаний ХимПродукт, ВЭЛВ.

Перед началом работ, внимательно ознакомьтесь с инструкцией по использованию антикора. Очень часто некачественное антикоррозийное покрытие – это результат не плохого материала, а нарушения технологии нанесения. Любой антикоррозийный материал наносится на абсолютно чистую и сухую, тщательно обезжиренную поверхность. Уделите особое внимание подготовке рабочего участка, иначе вы впустую потратите приобретенный качественный материал, не получив ожидаемого результата.

Многие ошибочно полагают, что новый автомобиль не нуждается в очистке. Но это совсем не так, и даже незначительного ополаскивания водой кузова автомобиля недостаточно. Вода не удалит имеющийся на поверхности конденсат, заводской антикор, очаги коррозии. Недостаточная степень очистки кузова спровоцирует лишь скорейшее развитие коррозии. Часто лучшие антикоры характеризуются хорошей адгезией, но само это понятие уже предполагает наличие очищенной поверхности.

Современные технологии и здесь преподносят автовладельцам приятный сюрприз. Существуют средства, допускающие нанесение на неподготовленную поверхность. Их применение не требует дополнительной очистки, сушки и обезжиривания. В целом же, эффективность большинства антикоров сводится к качеству исполнения основных этапов: подготовка поверхности, нанесение материала, соблюдение температурного режима.

Независимо от того, новый автомобиль или нет, он нуждается в антикоррозийной обработке как минимум раз в 3 года. Если автовладельцу дорога машина, и он заботится не только о ее внешнем виде, но и прочности в целом, современные антикоры будут просто незаменимы. Качественный материал обеспечит вас прочным и долговечным защитным слоем, при условии соблюдения технологии нанесения.

‘; blockSettingArray[4][«setting_type»] = 1; blockSettingArray[4][«element»] = «h3»; blockSettingArray[4][«elementPosition»] = 1; blockSettingArray[4][«elementPlace»] = 4; blockSettingArray[10] = []; blockSettingArray[10][«minSymbols»] = 0; blockSettingArray[10][«minHeaders»] = 0; blockSettingArray[10][«text»] = ‘

‘; blockSettingArray[10][«setting_type»] = 3; blockSettingArray[10][«element»] = «p»; blockSettingArray[10][«directElement»] = «#sky_commented_articles-3»; blockSettingArray[10][«elementPosition»] = 0; blockSettingArray[10][«elementPlace»] = 1; blockSettingArray[11] = []; blockSettingArray[11][«minSymbols»] = 0; blockSettingArray[11][«minHeaders»] = 0; blockSettingArray[11][«text»] = ‘

‘; blockSettingArray[11][«setting_type»] = 3; blockSettingArray[11][«element»] = «p»; blockSettingArray[11][«directElement»] = «#sky_commented_articles-3»; blockSettingArray[11][«elementPosition»] = 1; blockSettingArray[11][«elementPlace»] = 1; blockSettingArray[12] = []; blockSettingArray[12][«minSymbols»] = 0; blockSettingArray[12][«minHeaders»] = 0; blockSettingArray[12][«text»] = ‘

‘; blockSettingArray[12][«setting_type»] = 3; blockSettingArray[12][«element»] = «p»; blockSettingArray[12][«directElement»] = «c_single-data»; blockSettingArray[12][«elementPosition»] = 1; blockSettingArray[12][«elementPlace»] = 1; blockSettingArray[13] = []; blockSettingArray[13][«minSymbols»] = 0; blockSettingArray[13][«minHeaders»] = 0; blockSettingArray[13][«text»] = ‘

‘; blockSettingArray[13][«setting_type»] = 3; blockSettingArray[13][«element»] = «p»; blockSettingArray[13][«directElement»] = «c_single-data»; blockSettingArray[13][«elementPosition»] = 1; blockSettingArray[13][«elementPlace»] = 1; var jsInputerLaunch = 15;

krasymavto.ru

виды, особенности обработки :: BusinessMan.ru

Металл является одним из самых востребованных материалов, применяемых в строительстве и промышленности. Несмотря на то что в некоторых областях его успешно заменяет легковесный и более практичный стеклокомпозит, актуальность традиционных конструкций сохраняется на довольно высоком уровне. Способствуют этому и применение дополнительных мер обработки материала, исключающих негативные факторы эксплуатации. Среди таких действий выделяется антикоррозионная защита металлоконструкций, благодаря которой технологи исключают поражение ржавчиной. В итоге увеличивается срок службы конструкций, на протяжении которого сохраняются оптимальные технико-физические характеристики объекта.

Общие сведения об антикоррозийной защите металла

Защита металлической поверхности от коррозии предусматривает наружную обработку материала специальными средствами, которые формируют слой, предотвращающий негативные процессы разрушения структуры. В качестве основы для обрабатывающих компонентов могут рассматриваться лакокрасочные материалы, те же металлы и сплавы. Важно отметить, что антикоррозионная защита металлоконструкций не предполагает универсальность. В зависимости от условий эксплуатации объекта, характеристик конкретной марки используемого металла и возлагаемых на него конструкцию нагрузок, подбирается конкретное средство обработки. Различаются и сами подходы к обеспечению покрытия поверхностей, что объясняется разнообразием спектра угроз, от которых защищается металл. Функция антикоррозийного покрытия редко сводится только лишь к созданию барьера перед ржавчиной – нанесенный слой, как правило, оберегает конструкцию от биологических и механических воздействий.

Проект защиты от коррозии

Оценкой характеристик конкретного металла, а также условий его использования занимаются специалисты, разрабатывающие проект защиты. Для каждой сферы применения конструкций предусматриваются свои нормативы, которые описывает ГОСТ. Антикоррозионная защита металлоконструкций, используемых в регионах с расчетной температурой воздушной среды до — 40 °С, к примеру, ориентируется на требования ГОСТ 9.401. В этом случае материал для покрытия должен подбираться так, чтобы особенности его соответствовали требованиям к морозостойкости. Разумеется, кроме температурных воздействий рассчитываются и другие контакты металлической структуры с агрессивными средами. Если внешние воздействия предполагают неагрессивный характер, то проект может рекомендовать использование защитно-декоративных покрытий.

Разновидности защитных средств

Существуют разные подходы к разделению защитных средств от коррозии. В частности, распространена классификация по назначению целевого материала. Выделяют покрытия, которые используются в обработке индустриальных конструкций, морских судов, трубопроводов, резервуаров и объектов, эксплуатируемых на открытом воздухе. Как видно, в каждом случае предполагаются свои особенности взаимодействия материала с окружающей средой. С поправкой на характер эксплуатации и выбирается антикоррозионная защита металлоконструкций. Виды покрытий для трубопроводов, например, в основе своей представлены лакокрасочными составами, а для защиты судов чаще применяются металлизированные напыления. Впрочем, ответственные с точки зрения эксплуатации металлоконструкции редко обрабатываются одним средством. Чаще всего применяется комплекс мер, включающий и технологии металлизированного напыления, и лакокрасочные составы.

Методы обработки защитным покрытием

К наиболее распространенным и традиционным способам антикоррозийной защиты стоит отнести лакокрасочные покрытия. Данная методика подходит для бытового применения, если нужно облагородить и в то же время уберечь от разрушения металлический забор, лестницу или кровельное покрытие из профнастила. Более эффективные методы связаны уже с промышленной обработкой. В эту категорию входит антикоррозионная защита металлоконструкций путем оцинковки, термической обработки, легированием, фаолитированием и т. д. Однако, чем сложнее и эффективнее методика, тем она дороже. Применение современных технологичных способов не всегда оправдывается экономически, даже если речь идет о промышленном использовании конструкций. Теперь стоит детальнее рассмотреть конкретные методики антикоррозийной обработки.

Нанесение лакокрасочных покрытий

Основой для разработки специализированных составов, способных предотвратить коррозийные процессы, зачастую выступают традиционные лакокрасочные смеси. За счет внесения в состав особых растворителей, пластификаторов и пигментов достигаются оптимальные качества покрытия. Например, эмаль для антикоррозионной защиты металлоконструкций должна обладать повышенными свойствами к адгезии и в то же время формировать надежный с точки зрения механической безопасности слой. Металлические конструкции обычно используют в суровых условиях, поэтому физическая стойкость является одним из главных направлений совершенствования защитных средств. Что касается технологии обработки, то она реализуется классическим способом с применением малярного инструмента.

Холодное цинкование

Второй по популярности и весьма эффективный метод защиты поверхностей от коррозии. В процессе реализации этой технологии объект погружается в расплав, который в дальнейшем и становится тем самым барьером перед угрозой ржавчины. Надо отметить, что по данной методике чаще всего обрабатываются стальные конструкции, а также соединяющие элементы в виде болтов и гаек. Нередко используют и дополнительные операции обработки, за счет которых укрепляется антикоррозионная защита металлоконструкций. СНиП под номером 2.01-19-2004, в котором описаны способы защиты строительных конструкций, указывает на возможность использования в качестве альтернативы или дополнения технологий хроматирования и кадмирования. После этого наносится финальное лакокрасочное покрытие.

Алитирование

Еще один способ металлизации конструкций, повышающий сопротивляемость поверхности материала к процессам коррозии. В качестве активного вещества используют порошкообразные смеси на основе ферроалюминия. Если предыдущий метод предполагает покрытие в виде цинка, то в данном случае формируется алюминиевое напыление. На поверхность объекта наносится покрытие металлизированного порошка, после чего выполняется изоляционная обмазка. Далее элемент готовится к диффузионному отжигу и обрабатывается специальной краской на той же основе алюминия. Продолжаются антикоррозионные работы по защите металлоконструкций погружением конструкции в алюминиевый расплав с выдержкой, параметры которой варьируются в зависимости от требований к конечному результату. Как показывает практика, алитирование наделяет металлические поверхности наиболее высокими характеристиками износостойкости.

Фаолитирование

Данная технология представляет собой нечто среднее между основательной обработкой металлизированными смесями и поверхностным нанесением лакокрасочного слоя. Защитный барьер в этом случае формируется посредством смеси на основе кислотоупорной термореактивной пластмассы. В итоге получается антикоррозийное и теплозащитное покрытие, которое также противодействует воздействию химически агрессивных солей. К достоинствам, которыми обладает данная антикоррозионная защита металлоконструкций, относят возможность применения в условиях высоких температур. Однако, для создания качественного покрытия перед непосредственной обработкой следует предварительно наносить бакелитовую лаковую основу.

Заключение

Средства противодействия коррозии регулярно улучшаются и становятся все доступнее не только для крупных предприятий, но и для рядовых пользователей. Появление новых методик обработки упрощает и сам процесс нанесения покрытий. При этом немаловажную роль играет проектирование антикоррозионной защиты металлоконструкций, которые используются в составе коммуникационной инфраструктуры, промышленном оборудовании и строительстве. Дело в том, что материалы, формирующие защитный барьер, сами по себе зачастую выступают активными химическими реагентами. Поэтому возрастает ответственность технологов, подбирающих оптимальные средства для обработки металлов с учетом особенностей их эксплуатации.

businessman.ru

Антикоррозионная защита — Википедия

Материал из Википедии — свободной энциклопедии

Антикоррозионная защита — нанесение на поверхность защищаемых конструкций слоев защитных покрытий на основе органических и неорганических материалов, в частности, лакокрасочных материалов, металлов и сплавов. Незащищенная сталь, находясь в воздушной среде или почве, подвергается воздействию коррозии, что может привести к её разрушению. Потери металла от коррозии могут составлять до 10% годового производства стали. Различают два вида потерь: прямые и косвенные. Прямые потери – это безвозвратные потери металла, стоимость замены оборудования, металлоконструкций, расходы на антикоррозионную защиту. Косвенные – простои оборудования, снижение мощности, снижение качества продукции, расход металла на утолщение стенок. Во избежание коррозионного разрушения стальные конструкции часто защищают таким образом, чтобы они могли выдерживать коррозионные напряжения на протяжении срока службы, оговоренного техническими условиями. Существуют различные методы защиты от коррозии, которые зависят от особенностей материала, который необходимо защищать и особенностей его эксплуатации, а также и от агрессивности окружающей среды[1]. Наиболее часто антикоррозионная защита заключается в нанесении на поверхность защищаемых конструкций слоев защитных покрытий на основе органических и неорганических материалов (барьерный метод защиты), в частности, лакокрасочных материалов (ЛКМ) или металлов.

Специалист в области антикоррозионной защиты должен знать физико-химические свойства антикоррозионных покрытий, способы подготовки поверхностей,[2] а также способы приготовления различных компаундов.

За рубежом контроль качества работ по подготовке поверхности и нанесению защитных покрытий (АКЗ) на судовые конструкции и другие металлические сооружения (морские платформы, нефте- и газопроводы, мосты, причалы и т.п.) осуществляется квалифицированными инспекторами в соответствии с требованиями национальных и/или международных стандартов. Подготовкой инспекторов занимаются Национальная ассоциация коррозионистов США (NACE) и Национальный совет Норвегии по обучению и сертификации инспекторов по противокоррозионным покрытиям (FROSIO)[3].

Наиболее часто антикоррозионная защита заключается в нанесении на поверхность защищаемых конструкций слоев защитных покрытий на основе органических и неорганических материалов (барьерный метод защиты)[4]. Толщина сухого слоя ЛКМ важный параметр в антикоррозионной защите металлов влияющий на срок службы покрытия. Нанесение краски с толщиной больше необходимой не только приводит к перерасходу и значительному увеличению времени сушки, а также может стать причиной разрушения покрытия в процессе высыхания. Нанесение краски слишком тонким слоем приводит к неэффективной защите подложки, плохой укрывистости, что сказывается на адгезии лакокрасочного покрытия и ведет к его преждевременному разрушению. В технологической карте на конкретный лакокрасочный материал содержатся сведения, необходимые для нанесения краски, в том числе рекомендуемые величины толщин мокрого и сухого слоёв покрытия, объёмного содержания нелетучих веществ, предельные величины разбавления и другие. Когда имеется такая информация, маляру легко с помощью гребёнки обеспечить требуемую толщину сухого слоя [5]..

- Антикоррозионная защита от атмосферного воздействия

- Антикоррозионная защита резервуаров и труб

- Судовые покрытия

- Индустриальные покрытия

- Акимов Г. В., Основы учения о коррозии и защите металлов, М., 1946;

- Дринберг А. Я., Гуревич Е. С., Тихомиров А. В., Технология неметаллических покрытий, Л., 1957;

- Томашов Н. Д., Теория коррозии и защиты металлов, М., 1959;

- Органические защитные покрытия, пер. с англ., М.—Л., 1959;

- Батраков В. П., Теоретические основы коррозии и защиты металлов в агрессивных средах, в сборнике: Коррозия и защита металлов, М., 1962;

- Металловедение и термическая обработка стали. Справочник, т. 2, М., 1962;

- Апплгейт Л. М., Катодная защита, пер. с англ., М., 1963;

- Любимов Б. В., Специальные защитные покрытия в машиностроении, 2 изд., М.—Л., 1965;

- Лайнер В. И., Современная гальванотехника, М., 1967;

- Кречмар Э., Напыление металлов, керамики и пластмасс, пер. с нем., М., 1968;

- Клинов И. Я., Коррозия химической аппаратуры и коррозионностойкие материалы, М., 1967;

- Burns R. М., Bradley W. W., Protective coatings for metals, N. Y., 1967.

- Большая советская энциклопедия, изд. «Советская энциклопедия», 3 изд., 1969—1978 гг., 30 т.

- Руководящий документ «Правила антикоррозионной защиты резервуаров», изд. Москва, АО ВНИИСТ, 2002

web.archive.org

Факторы выбора антикоррозионных лакокрасочных изделий

Факторы выбора антикоррозионных лакокрасочных изделий

Не секрет, что мостовые металлоконструкции своим антикоррозионным «здоровьем» обязаны специальной защитной лакокрасочной продукции. Вот почему производителей и поставщиков этой продукции ценят в отрасли на вес золота, — именно от их профессионализма зависит, сколь долго мост сможет противостоять непогоде и антигололедным реагентам.

Сегодня мы публикуeм статью, посвященную проблемам «цветной» отрасли. Трудно ли работать с антикоррозионными материалами? Что необходимо учитывать? Как правильно их выбирать и наносить на поверхность? Как следует готовить поверхность, чтобы последняя вместе с покрытием «прожили» долго и счастливо? Вопросов так много… На некоторые из них ответят специалисты предприятия ТПК «ИНФРАХИМ».

Как правильно выбирать антикоррозийные лакокрасочные изделия?

Какие факторы необходимо учитывать?

Чтобы правильно выбрать лакокрасочные материалы мы рекомендуем обращаться за консультацией к профессионалам.

Специалисты ТПК «ИНФРАХИМ», исходя из требований к покрытию, условий его эксплуатации и условий нанесения материалов, подбирают оптимальные по цене и защитным свойствам системы антикоррозионных лакокрасочных изделий, предоставляют информацию о характеристиках материалов и технологии их нанесения.

При самостоятельном выборе покрытий нельзя забывать о «золотом» правиле: «плохой материал можно купить дорого, но хороший дешево — никогда».

Изначально невысокая стоимость материалов может впоследствии, и очень скоро, обернуться значительными затратами на ремонт или повторное нанесение покрытия. Среди многочисленных предложений дорогостоящих качественных материалов, рекомендуем обращаться к серьезным, зарекомендовавшим себя на рынке производителям.

Торгово-промышленная компания «ИНФРАХИМ» в своем штате имеет высококвалифицированных специалистов-технологов, которые осуществляют полное технологическое сопровождение окрашиваемого объекта.

Выбор лакокрасочных материалов производится в соответствии с задачами выставляемыми потребителем и зависит от того, какое покрытие он хочет получить.

Прежде всего необходимо понимать, что требуется от покрытия и в каких условиях оно будет работать. Ведь в конечном итоге заказчику необходима не краска, а именно покрытие, способное максимально долго защищать конструкцию от воздействия внешних факторов. Также следует учитывать, что использовать, например, окрасочную схему со сроком службы 15 лет на конструкции, срок службы которой 5 лет, — не вполне разумно.

Долговечность покрытия складывается из многих факторов, но главное — это подготовка поверхности и соблюдение технологии окрашивания.

Только найдя ответы на основные вопросы — какова возможная степень подготовки поверхности, коррозионная активность среды, необходимый срок эксплуатации и т.д., — можно правильно выбрать необходимые лакокрасочные материалы.

Своим клиентам мы предлагаем обращаться к нам напрямую — мы всегда готовы предложить несколько вариантов, различных как по цене, так и по сроку службы. При этом необходимо помнить: применение высококачественного лакокрасочного материала само по себе не гарантирует получение высококачественного покрытия.

Экономия средств на стадии выбора подрядчика (окрасочной фирмы) очень часто сводит на нет правильность всех ранее принятых технических решений.

Антикоррозийные лакокрасочные материалы подбираются в зависимости от типа подложки, характеристики среды, в которой эксплуатируется конструкция, от требуемой долговечности покрытия.

Выбор системы антикоррозионной защиты мостовых сооружений следует производить в соответствии со следующими документами:

-

Руководство по защите металлоконструкций от коррозии и ремонту лакокрасочных покрытий металлических пролетных строений эксплуатируемых автодорожных мостов», Росавтодор, М., 2003;

-

СТО 001-2006 «Защита металлических конструкций мостов от коррозии методом окрашивания», Корпорация «Трансстрой», М., 2006;

-

СТП 017-2004 «Защита бетонных и железобетонных конструкций транспортных сооружений от коррозии», Корпорация «Трансстрой», М., 2004.

При выборе оптимальных систем покрытий следует учитывать ряд эксплуатационных, экономических и технологических факторов. Кроме того, желательно, чтобы выбираемая система антикоррозионной защиты корреспондировалась бы с требованиями международного стандарта ISO 12944 «Лаки и краски. Антикоррозионная защита стальных конструкций от коррозии с помощью защитных лакокрасочных систем. Часть 5. Защитные лакокрасочные системы».

Выбор антикоррозионных лакокрасочных изделий определяется, прежде всего, условиями эксплуатации покрытия. А также его толщиной, количеством слоев, трудоемкостью подготовки поверхности, совместимостью с различными ЛКМ, необходимым сроком службы и т. д.

Оптимальный выбор антикоррозионного покрытия — процесс творческий и возможен лишь в том случае, если учтены все влияющие на него факторы. Мы настоятельно рекомендуем обращаться за консультацией к специалистам.

Выбор противокоррозионных материалов производят в соответствии с требованиями по сроку защитного действия (малый — до 5 лет, средний — от 5 до 15 лет или длительный — не менее 15 лет), степени агрессивности среды согласно 15О 12944.

Какие проблемы чаще всего возникают в связи с неправильной эксплуатацией краски или нарушением режима ее хранения? О чем важно помнить, работая с антикоррозийкой?

Как гласит еще одно «золотое» правило: «Любой, даже самый хороший материал можно испортить неправильным применением».

Традиционными ошибками при нанесении лакокрасочных покрытий считаются пренебрежение подготовкой поверхности и несоблюдение толщины покрытия, и как следствие — сокращение срока службы покрытия. Только полное следование рекомендациям производителя застрахует потребителя от неприятных последствий.

Работая с антикоррозийными материалами следует помнить о факторах, влияющих на качество покрытия:

- равномерная толщина покрытия;

- отсутствие острых кромок;

- величина шероховатости поверхности;

- выдержка покрытия до начала эксплуатации.

Неправильная эксплуатация покрытия приводит к появлению дефектов, износу металла и, как следствие, уменьшению срока службы покрытия.

Самого пристального внимания требуют:

- подготовка поверхности;

- климатические условия;

- наличие высококвалифицированного персонала.

Очевидно, что срок хранения лакокрасочных изделий не должен превышать рекомендованного периода с момента изготовления, согласно технической документации завода-изготовителя.

Основное правило для обеспечения длительного срока службы любой высокоэффективной лакокрасочной системы — высокая степень подготовки поверхности.

Как правило, 70 % успеха — это абразивоструйная очистка до степени Sа2.5 согласно ISО 8501-1:1988 или до степени 1-2 по ГОСТ 9.402-80. И только 30 % — собственно тип наносимой лакокрасочной системы.

В чем технологические особенности окрашивания металлоконструкций?

Известно, что металлы и, в частности, конструкционные стали сильно подвержены коррозии. Часто коррозионные разрушения приводят к катастрофическим последствиям, поэтому пренебрегать антикоррозионной защитой ни в коем случае нельзя.

Среди прочих этапов окрашивания металлоконструкций особое внимание следует уделять выбору материалов, подготовке поверхности и контролю качества готового покрытия.

Для получения противокоррозионного покрытия важно помнить о качестве подготовки поверхности металлоконструкции и соблюдать режим нанесения (учитывоть температуру воздуха, поверхности металла, относительную влажность воздуха и пр.).

В климатических условиях России, особенно в период «межсезонья», следует внимательно контролировать показатели атмосферных условий. В конечном итоге от четкости соблюдения технологии подготовки поверхности и нанесения материалов зависит и качество получаемого покрытия, и, соответственно, его долговечность.

Одна из важнейших особенностей окраски металлоконструкций, — это разброс фактора потерь, если так можно выразиться. Никогда нельзя сказать точно, что, например, для всего мостового сооружения он будет равен 30 %. На отдельных элементах конструкции он может быть 20 %, а может быть и 60 %. Также на некоторых элементах очень непросто определить толщину слоя сухой пленки или адгезию (трубы небольшого диаметра, просеченная сталь и т. д.).

Чем лучше подготовка поверхности, тем выше срок службы любой лакокрасочной системы. Для длительного срока службы (не менее 15 лет) обязательна абразивоструйная очистка до «почти белого» металла. И, конечно, применение высокоэффективных двухкомпонентных эпоксидных, полиуретановых или полисилоксановых покрытий.

Сертифицируются ли антикоррозионные лакокрасочные материалы и где?

Говоря о сертификации антикоррозионных материалов в области транспортного строительства, необходимо отметить богатые традиции, сложившиеся в мостостроении. Антикоррозионные покрытия перед допуском к применению проходят испытания в научно-исследовательском институте транспортного строительства (ЦНИИС).

Разработаны отраслевые документы по антикоррозионной защите мостов:

- СТО 001-2006 «Защита металлических конструкций мостов от коррозии методом окрашивания» Группы компаний «Трансстрой»;

- «Руководство по защите металлоконструкций от коррозии и ремонту лакокрасочных покрытий металлических пролетных строений эксплуатируемых автодорожных мостов» Министерства транспорта РФ — Государственной службы дорожного хозяйства (Росавтодор).

Покрытия, предлагаемые сегодня ТПК «ИНФРАХИМ» успешно прошли испытания и внесены в указанные документы.

Научно-исследовательским центром по испытаниям и доводке автомототехники (НИЦИАМТ) испытаны новейшие комплексные покрытия, которые рекомендованы для окраски дорожных ограждений, как покрытия, альтернативные горячему цинкованию и превосходящие его по защитным свойствам.

Из общестроительных нормативных документов, регламентирующих антикоррозионную защиту, до сих пор руководствуются СНиП 2.03.1 1-85, существующим со времен Советского Союза.

Большинство материалов, приведенных в СНиП, уже давно морально устарели. В связи с этим, на основании проведенных испытаний Центральным научно-исследовательским и проектным институтом строительных конструкций (ЦНИИ ПСК им. Мельникова) и научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ), разработаны дополнения к СНиП. В эти дополнения также вошли материалы реализуемые ТПК «ИНФРАХИМ», а в 2004 г. они рекомендованы к применению Госстроем России.

Системы покрытий на основе цинкнаполненных материалов, предлагаемые ТПК «ИНФРАХИМ» введены практически во все основные нормативные документы, определяющие антикоррозионную защиту металлоконструкций в наиболее важных отраслях народного хозяйства: транспортное строительство, строительство промышленных и гражданских объектов, нефтегазовую отрасль, энергетику, судостроение и судоремонт и т. д.

Вся предлагаемая ТПК «ИНФРАХИМ» продукция имеет санитарно-гигиенические заключения, а некоторые типы — сертификат соответствия, выдаваемый Ростехнадзором.

Вошедшие в указанные нормативные документы системы антикоррозионных покрытий предусматривают применение как отечественных, так и импортных лакокрасочных изделий. Однако распоряжение Росавтодора № ИС-155-р от 14.03.2002 установило, что в целях обеспечения качества, снижения стоимости строительства, реконструкции, ремонта и содержания дорог, а также поддержки отечественных производителей, применение импортных материалов при проектировании, строительстве, реконструкции, ремонте и содержании дорог и дорожных сооружений возможно только по разрешению Росавтодора и в случае отсутствия или экономической нецелесообразности использования российских материалов или технологий.

С учетом изложенного, в транспортном строительстве при выполнении антикоррозионной защиты должно произойти значительное увеличение применения высокотехнологичных лакокрасочных материалов российского производства.

Наши покрытия прошли испытания и имеют соответствующие протоколы и заключения следующих организаций: ИЦ «Лакокраска», ЦНИИПСК им. Мельникова, ЦНИИС, СоюздорНИИ, трест Гидромонтаж. Все лакокрасочные изделия имеют санитарно-гигиенические сертификаты и отличаются, наряду с высокими антикоррозионными свойствами, хорошей органолептикой и экологической чистотой.

Сертификация является обязательным условием для любой страны, отрасли или крупной компании, желающей сохранить свои активы. Сертификация — это в первую очередь признание и во вторую — конкурентное преимущество.

Как определяется стоимость лакокрасочных изделий и из чего она складывается?

В общем виде стоимость лакокрасочного покрытия складывается из стоимости лакокрасочных изделий и затрат на их нанесение. Важно помнить, что основную долю в общих затратах составляют затраты на подготовку поверхности и нанесение лакокрасочного покрытия, поэтому, вкладывая существенные деньги в качественное выполнение работ по нанесению покрытия нельзя экономить на стоимости самих материалов.

Стоимость покрытия считается следующим образом: оптимальная толщина покрытия при заданном сроке службы устанавливается по результатам ускоренных испытаний, рассчитывается расход ЛКМ — теоретический, затем, с учетом потерь при нанесении, — практический. Затраты на 1 м2 покрытия складываются из цены ЛКМ, стоимости работ по подготовке поверхности и нанесению материалов.

В общем случае, если мы говорим о высокоэффективных системах, 2/3 стоимости 1 м2 — это услуги сервисной компании: подготовка поверхности (абразивоструйная очистка, обеспыливание и обезжиривание) и нанесение ЛКМ. 1/3 стоимости — собственно лакокрасочная система.

Каковы перспективы развития рынка антикоррозионных материалов?

Приятно отметить, что среди отечественных потребителей антикоррозионных составов повысилась осознанность вопросов защиты от коррозии и культура производства работ. Безусловно, учитывая масштабы строительства в стране, потребность в качественных антикоррозионных материалах в ближайшие годы будет расти.

Необходимо отметить, что производство современных антикоррозионных материалов — одна из сфер промышленности, где отечественные предприятия вполне могут конкурировать с иностранными производителями. В то же время нельзя умалчивать, что при равном качестве продукции и несмотря на имеющиеся заявления но словах и бумаге о поддержке отечественных производителей (Распоряжение Росавтодора № ИС-155 от 14.03.2002 г.), федеральные деньги по прежнему необосновонно уходят на закупку зарубежной продукции. А приводит это к зависимости стратегически важных строительных объектов от зарубежных поставок.

Мы считаем производство и применение противокоррозионных материалов очень перспективной деятельностью в нашей стране.

Антикоррозионные материалы будут производиться экологически более полноценными и более сложными с точки зрения химической технологии.

Развитие рынка ЛКМ для защиты металлических поверхностей будет происходить в соответствии с развитием рынка промышленного производство России и странах СНГ.

Принимая во внимание темпы роста российской экономики с одной стороны и динамику изменения мировых цен на нефть и компоненты лакокрасочных материалов с другой, можно предположить, что объемы потребления будут только увеличиваться. Причем рост объемов потребления в области промышленной окраски будет максимальным в секторе добычи, транспортировки и переработки углеводородного сырья.

Основная часть объемов потребления придется на строительство новых объектов. В дорожном строительстве, как мне кажется, картина будет несколько иной. Здесь большая часть потребления ляжет на ремонт мостовых сооружений.

Развитие рынка антикоррозионной лакокраски напрямую связано с повышением качества выпускаемой продукции, разработки новых материалов, которые в большей степени отвечают требованиям конкретных потребителей, в перспективе выпуск материалов, основанных на нанотехнологиях.

Российский рынок антикоррозионных ЛКМ относится к активно развивающимся и растущим.

Рост рынка обусловлен общим ростом экономики страны, улучшением инвестиционного климата, ростом темпов промышленного и гражданского строительства. Следствием этого является повышение привлекательности российского рынка для инстранных инвесторов.

Принцип «качество и сервис», сформулированный И. К. Хемпелем в 1915 г. справедлив не только для производителей ЛКМ, но и, главным образом, для сервисных компаний, выполняющих роботы по антикоррозионной защите.

По прежнему ценны внятные гарантийные обязательства для потребителя и применение самых современных полисилоксановых покрытий со сроком службы не менее 25 лет.

www.infrahim.ru

Антикоррозионные материалы покрытия — Справочник химика 21

Армированные покрытия на основе синтетических смол — новый изоляционный антикоррозионный материал. В этих покрытиях применяются эпоксидные и полиэфирные смолы. [c.181]Полиизобутилен марки П-200 используется для получения антикоррозионных покрытий внутренней поверхности емкостей, резервуаров для хранения кислот, щелочей и других агрессивных сред. Для этой цели наибольший интерес представляют смеси на основе полиизобутилена, графита, сажи, талька и асбеста. Так, антикоррозионный материал марки ПСГ получается смешением [c.339]

Окрашенное техническое средство сдают в эксплуатацию после его выдержки при 18—23 С в течение 10— 12 сут. Для обеспечения необходимых сплошности и антикоррозионных свойств толщина покрытия должна составлять 80—100 мкм. После проведения лабораторных исследований и натурных испытаний было выяснено, что покрытие на основе эмали ЭП-140 обладает высокими физико-механическими свойствами, стойкостью к нефтепродуктам и нефти, к действию пресной и морской воды, атмосферному воздействию (см. Приложения 2 и 3). Материал покрытия наносят на металлическую поверхность, подготовленную механическими или химическими методами, а также на ржавую поверхность, предварительно обработанную преобразователями ржавчины. [c.68]

Наличие в составе грунтовки и эмали меламиноформальдегидной смолы значительно повышает водостойкость готового покрытия. Эмаль и грунтовку доводят до рабочей вязкости разбавителем РКБ-1 (ТУ 6010-1326— 72) или смесью бутилового спирта и ксилола (или сольвента), взятых в соотношении 1 1. Материал покрытия наносят на новерхность пневматическим распылением или обливом. Грунтовку и эмаль сушат при 120 °С в течение 1 ч. Для обеспечения необходимых сплошности и антикоррозионных свойств толщина покрытия должна составлять 40—55 мкм. [c.73]

Надежность и долговечность антикоррозионного лакокрасочного покрытия определяются способностью материала, из которого оно изготовлено, длительно сохранять свои свойства в условиях эксплуатации защищаемого сооружения, правильным выбором системы покрытия и точным соблюдением технологии его нанесения. Покрытие должно выполняться из водоустойчивого материала, обладающего высокими адгезионными и диэлектрическими свойствами, эластичностью, устойчивостью к истиранию и динамическим воздействиям, коррозионной стойкостью, химической инертностью по отношению к металлу трубы и биостойкостью [16—18]. [c.21]

Битумные материалы хорошо совмещаются с синтетическими смолами. Так, например, если в каменноугольную смолу добавить эпоксидную смолу получается ценный антикоррозионный материал ЭКС-1, обладающий свойствами составных компонентов. Этот материал наносят в виде мастики он затвердевает без нагревания в слое любой толщины. Покрытия из ЭКС-1 стойки в серной, соляной и 5%-ной азотной кислотах, а также в [c.204]

Верхнее покрытие пола может быть монолитным и бесшовным (кислотоупорный цемент, асфальт и др.) или может быть выполнено из штучных элементов (метлахская или диабазовая плитка, кислотоупорный кирпич и др.), уложенных по кислотостойкой замазке. Выбор зависит от характера агрессивных сред и механических воздействий. Все цементы и замазки на силикатной основе в той или иной мере проницаемы, поэтому под верхнее покрытие пола обязательно нужно укладывать непроницаемый гидроизоляционный и антикоррозионный материал. Особенно рекомендуется для этой цели листовой полиизобутилен ПСГ, который в стыках можно не только склеивать, но для большей надежности и сваривать горячим воздухом [12]. Однако полиизобутилен ПСГ совершенно неустойчив в органических растворителях и минеральных маслах. - [c.125]

Очень важным преимуществом пластических масс по сравнению, например, с металлами является высокая стойкость к действию воды и многих химических реагентов (растворов солей, кислот и щелочей). Поэтому некоторые пластмассы широко применяются в химическом машиностроении в качестве антикоррозионного материала, не требующего специальных защитных покрытий. Наибольшей химической стойкостью обладают политетрафторэтилен, полиэтилен, полиизобутилен, полистирол и полихлорвинил. На политетрафторэтилен не действует даже царская водка. [c.121]

Л. Оуэн наносил антикоррозионные никелевые покрытия в результате разложения N1(00)4 на сталь, медь, бронзу и другие металлы [369]. В этом случае реактор представляет собой стеклянный колпак высотой 300 или 400 мм и диаметром 64 или 178 мм в зависимости от габаритов изделий. Процесс никелирования проводится при температуре подложки 200°С, давлении 1—2 мм рт.ст. и скорости подачи N1(00)4 1—1,5 г/ч (по никелю). Как показывают испытания, при толщине слоя 12,7 мкм поры в никелевом покрытии отсутствуют и оно обеспечивает полную защиту материала от агрессивной среды. [c.216]

Все возрастающее распространение получают также и поли-изобутилены. Обладая высокой химической стойкостью, они применяются в качестве антикоррозионного материала взамен свинцовых покрытий. [c.11]

Частые трещины на покрытии в виде мелкой сетки вызываются нанесением покрытия при резкой разнице температур поверхности бетона и рабочего состава антикоррозионного материала. Указанный признак свидетельствует также о неравномерной толщине слоя и нанесении покрытия на непросохший предшествующий слой. [c.101]

В современной технике часто требуется герметизировать отдельные сложные детали и профилированные изделия эластичными каучуковыми уплотнителями, наносимыми в жидком состоянии или в виде паст. В качестве примера можно привести вакуум-конденсаторы на современных теплоэлектроцентралях, где установлены турбины, работающие на паре, характеризующемся сверхвысокими параметрами. При герметизации промышленного конденсатора на Московской TЭЦ I2, насчитывающего около 6 тыс. трубок, хорошие результаты показал жидкий наирит, который в данном случае используется как герметизирующий и как антикоррозионный материал (рис. 23). Наиритовое покрытие успешно эксплуатируется уже [c.110]

Аппараты и установки химических производств, как известно, подвержены коррозии. По экономическим и техническим соображениям применение легированных металлов в качестве коррозионностойких материалов не всегда оправданно. Часто для этой цели подходит менее дорогостоящая ферритная сталь с долго

www.chem21.info

описание, особенности, виды и отзывы

Предохранение материалов от поражения ржавчиной является обязательной мерой перед введением конструкций и отдельных деталей в эксплуатацию. Развитие коррозии зачастую не только повреждает металлические поверхности, но и негативно влияет на свойства прилегающих материалов – пластиковых или деревянных. Нередко еще на стадии заводского изготовления подбирается метод, по которому будет выполнена такого рода защита. Антикоррозионная оболочка также может быть сформирована и в бытовых условиях с применением специальных средств.

Общие сведения об антикоррозийной обработке

Большинство средств антикоррозийной защиты наносятся на поверхность материала, что и создает покрытие, стойкое к развитию негативных процессов. Обычно такой обработке подвергаются изделия и конструкции, которые тесно контактируют с влагой, почвой и химическими веществами. Чаще всего защита антикоррозионная является многофункциональной. То есть помимо предотвращения той же ржавчины покрытие может повышать и теплоизоляционные качества объекта, обеспечивать эффект шумоподавления.

Каждое средство имеет свой ресурс действия и также разрушается в процессе эксплуатации. Этот нюанс предусматривает технолог в выборе метода обработки. Кроме того, антикоррозионная защита сама по себе может быть активным химическим веществом. Для разных металлов и сплавов подбираются наиболее благоприятные с точки зрения взаимного воздействия защитные покрытия.

Особенности защитных средств от ржавчины

Работа с металлом в части нанесения защитных покрытий требует тщательной подготовки. Как правило, основные работы касаются именно этого этапа. Также в отличие от методов обработки других материалов создание барьера перед ржавчиной для металлов нередко предусматривает дополнительное применение компаунда. Таким образом, уже в комплексе формируется защита антикоррозионная с эффектом электроизоляции.

Специфика использования разных видов антикоррозийной защиты также обуславливается сферой применения целевого объекта. Если конструкцию планируется использовать под землей, как в случае с водопроводом или газовыми коммуникациями, то разрабатываются рецепты многослойных покрытий, обеспечивающие и усиленную механическую защиту. Другие требования предъявляются к материалам, которые контактируют с воздушной средой и водой. В данном случае повышенное внимание уделяется защитной изоляции от влаги, пара и мороза. Для этого в составы добавляют соответствующие присадки и пластификаторы.

Разновидности методов

Традиционным способом защиты металла от коррозии считается нанесение лакокрасочных покрытий, предотвращающих процессы ржавления. Это могут быть составы из распространенных декоративных составов, которые также выполняют эстетическую функцию. Более технологичные способы защиты – это термическая обработка и легирование. При таких методах меняется сама структура материала в верхнем слое.

Например, легирование позволяет переводить металлические сплавы из активного в пассивное состояние. Таким образом, материалы антикоррозионной защиты естественно формируют пленку, представляющую собой барьер перед ржавлением на фоне электрохимического воздействия. Этот способ хорош тем, что эффективно работает не только с железом и легко подвергаемыми коррозии металлами, но и с нержавеющими материалами, которые в агрессивных средах могут деформироваться.

Отзывы о лакокрасочной защите металлов

Это наиболее популярный способ защиты металла от ржавчины. Его ценят за ценовую доступность, относительно высокую эффективность и гибкость в применении. Тем не менее в долгосрочной перспективе лакокрасочная антикоррозионная защита проявляет себя не лучшим образом. Как отмечают пользователи обработанных таким способом конструкций, рассчитывать на полноценную функцию изоляции приходится не более чем на срок в 7-8 лет. Далее приходится обновлять покрытие, зачастую реставрируя и поверхность целевого материала.

Есть и другие недостатки, которые отмечают пользователи антикоррозийных лакокрасочных составов. Например, ограничение в плане использования. Подобный вариант не годится для усиления труб, которые будут проложены под водой или в земле. Если защита антикоррозионная должна служить более 10 лет без обновления, то есть смысл воспользоваться другими методами.

Отзывы о гальванической обработке

Этот метод также относится к традиционным. Он чаще применяется в промышленности и строительной сфере. По мнению многих специалистов, это оптимальный вариант обработки конструкций, рассчитанных на долгосрочную эксплуатацию. Он эффективно оберегает металл от коррозии и других разрушающих процессов. Но также следует помнить, что антикоррозионная защита конструкций гальваническим методом стоит недешево, требует профессионального подхода в реализации и сама по себе является трудоемкой операцией.

По сути, это метод цинкования, который также предполагает предварительную подготовку металлической поверхности. Пользователи отмечают сложности, возникающие при выполнении пескоструйной обработки и травления. В бытовых условиях применять этот способ нецелесообразно. Хотя гальваническое покрытие гораздо эффективнее проявляет себя в эксплуатации, чем лакокрасочные средства.

Отзывы о термической защите

Это один из методов, ориентированных на изменение структуры материала с целью уплотнения молекул. Термическая антикоррозионная защита трубопроводов, к примеру, позволяет не только уберечь металл от ржавчины, но также снять напряжение конструкции, если она располагается под землей.

По мнению пользователей этой методики, она демонстрирует высокие защитные свойства в самых тяжелых условиях эксплуатации. Правда, реализовать такую обработку можно только при использовании специального промышленного оборудования. Печные камеры для обжига и криогенных процессов обходятся недешево, что объясняет низкую популярность данной защиты.

fb.ru

Антикоррозийная обработка: виды, отличия, важные нюансы…

Коррозия. Сколько в этом слове зла, агрессии и ненависти… Лично для меня, коррозия — это та же смерть, только по отношению к металлу. Не знаю, возможно я преувеличиваю или сгущаю, но вот такие ассоциации вызывает у меня это слово и понятие в целом.

Вообще, коррозия – это процесс разрушения твердых частиц в результате воздействия на них химических, а также электрохимических реакций. Эти реакции развиваются на металлических поверхностях, которые контактируют с окружающей средой. Современные авто преимущественно изготавливают из железа, есть правда и исключения — полностью алюминиевые или карбоновые кузова, которые не подвержены коррозии в принципе. Все остальные металлы, как не крути, рано или поздно начинают ржаветь, то есть подвергаться воздействию коррозии. Борьба с коррозией длится постоянно. В лабораториях ежедневно изобретают новые способы защиты металла от воздействия коррозии, для того чтобы продлить срок службы металлического изделия.

Существует ошибочное мнение, которое передается от автомобилиста к автомобилисту о том, что остановить коррозию нельзя, и якобы если она уже появилась, то убрать ее невозможно. На самом деле способов победить ржавчину более чем достаточно, другое дело — цена вопроса… Учитывая этот факт, как и в большинстве случаев получается, что профилактика дешевле «лечения». Дабы не тратить больших денег на ремонт и удаление очагов коррозии, лучше изначально сделать все дабы не допустить их возникновения. Защитой от коррозии для большинства металлических деталей является антикоррозийная обработка.

Что это?

Антикоррозийная обработка или «антикор» — это ряд мероприятий, нацеленных на то, чтобы нанести защитный слой, который предотвратит образование ржавчины на металлических поверхностях. Следует отметить, что антикор целесообразно наносить лишь в том случае, если на кузове нет очагов коррозии, то есть — в целях профилактики, но никак не в качестве средства способного «победить» коррозию. Для борьбы с коррозией существуют другие средства, типа: преобразователя ржавчины, корщетки или более радикального, в виде «болгарки» или автогена…

Большинство современных иномарок могут похвастаться достойным антикоррозийным покрытием, которое способно прослужить при надлежащей эксплуатации не один десяток лет. Однако не все так просто… Разные повреждения, удары и постоянный контакт с водой существенно ускоряют процесс образования коррозии, и даже очень хороший антикор со временем приходит в негодность или как минимум требует внимания со стороны владельца. Даже небольшой задир или царапина на антикоре спустя некоторое время, в условиях повышенной влажности (например, осенью или зимой), легко могут превратиться в очаг коррозии, который постепенно будет увеличиваться в размерах даже в тех местах, где есть защитное покрытие. Также следует учесть агрессивные реагенты, которыми обрабатывают дороги. Такая химия способна разъедать металл похлеще любой коррозии, поэтому антикоррозийная защита кузова — это не только защита от ржавчины, это также прекрасный способ защитить металл от воздействия агрессивных реагентов.

Коррозия — очень опасная штука еще и тем, что способна проникать практически везде, даже если поверхность обработана с одной стороны, ржавчина легко перебрасывается на внутреннюю и «съедает» металл изнутри. То есть, внешне защищенное днище может быть поражен с внутренней стороны. Именно поэтому следует очень внимательно осматривать обработанные поверхности и в случае отсутствия антикора в том или ином месте нанести его с соблюдением всех правил и норм.

Виды антикора

Большая популярность антикоррозийных препаратов стала двигателем развития большого количества различных видов антикора. Их условно можно разделить на две группы: для внешних и для скрытых поверхностей. Эти две группы включают в себя подгруппы, которые отличаются между собой по составу и типу нанесения.

Антикоррозийные составы для внешних поверхностей:

- Битумная мастика. Средство такого типа производится на основе битумных, а также синтетических смол. Мастики этой подгруппы выполняют две функции: защита поверхности от механических повреждений, консервация металла от воздействия окружающей среды. После нанесения толщина защитного слоя составляет порядка 250-350 мкм.

- ПВХ. Этот материал базируется на основе каучука. Данная защита является наиболее долговечным и износостойким материалом среди аналогов. Наносят его, как правило, на заводе сами автопроизводители.

- Жидкий пластик. Материал относительно новый и довольно хрупкий, из-за низкой степени стойкости к механическим воздействиям.

Антикоррозийные составы для скрытых поверхностей:

- Так называемые «невысыхающие» составы на масляной основе. Этот тип защиты, как вы уже поняли из названия, находится постоянно в жидком состоянии, то есть на протяжении всей службы эксплуатации. Препарат заполняет все щели и даже те, которые образуются во время эксплуатации.

- Антикоррозийные составы на парафиновой основе. В основу этого материала входит воск, который высыхает сразу после его нанесения на поверхность, и образует эластичную восковую пленку. Характерным для данного типа антикора является то, что он остается эластичным даже при резких температурных перепадах.

Какую «антикоррозийку» купить?

Наиболее популярными брендами среди покупателей являются следующие производители антикоррозийной защиты: Noxudol, Tectyl, Dinitrol, Bivaxol, Soudal.

Как наносить антикоррозийную защиту?

Перед нанесением поверхность моется, сушится и обезжиривается. Затем наносится защитный состав, согласно рекомендациям указанным производителем. После высыхания первого слоя наносится второй и при необходимости третий слой антикора. Такой обработки должно хватить как минимум на 2-3 года, при условии, что нанесение производилось с соблюдением всех норм и правил.

Источник: www.autoposobie.ru

www.autoposobie.ru