Роботизированная коробка передач – устройство, принцип работы

Роботизированная коробка передач (обиходное название – коробка-робот) представляет собой механическую коробку передач, в которой функции выключения сцепления и переключения передач автоматизированы. Название «роботизированная коробка передач» свидетельствует о том, что водитель и условия движения формируют только входную информацию для системы управления, а работой коробки передач руководит электронный блок с определенным алгоритмом управления.

Роботизированная коробка передач сочетает в себе комфорт автоматической коробки передач, надежность и топливную экономичность механической коробки передач. При этом «робот» в большинстве своем значительно дешевле классической АКПП. В настоящее время практически все ведущие автопроизводители оснащают свои автомобили роботизированными коробками передач, устанавливая их на всю линейку моделей от малого до премиум класса.

Устройство роботизированной коробки передач

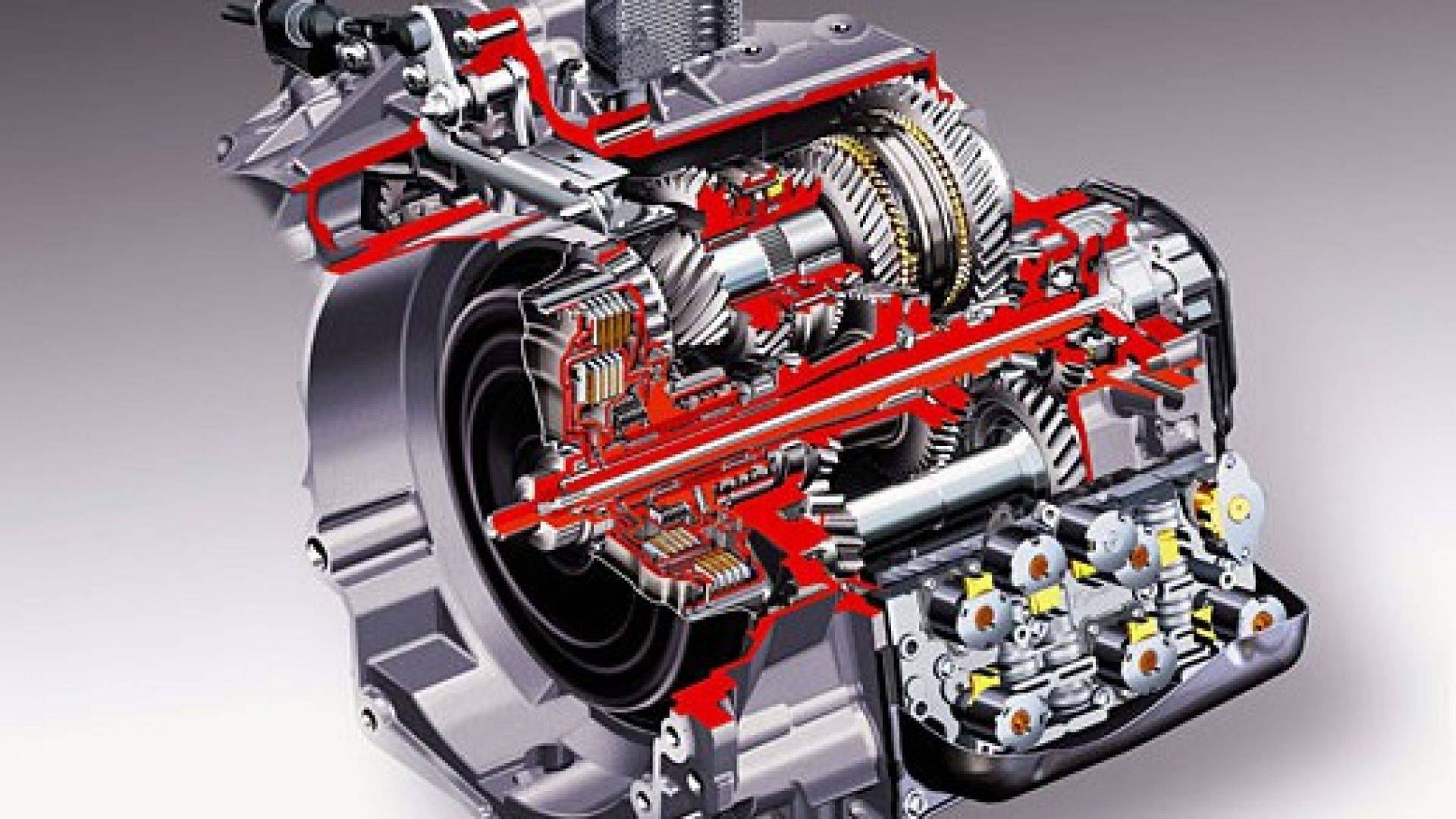

Роботизированные коробки передач различаются по конструкции, вместе с тем, можно выделить следующее общее устройство данного агрегата — механическая коробка передач с системой управления сцеплением и передачами.

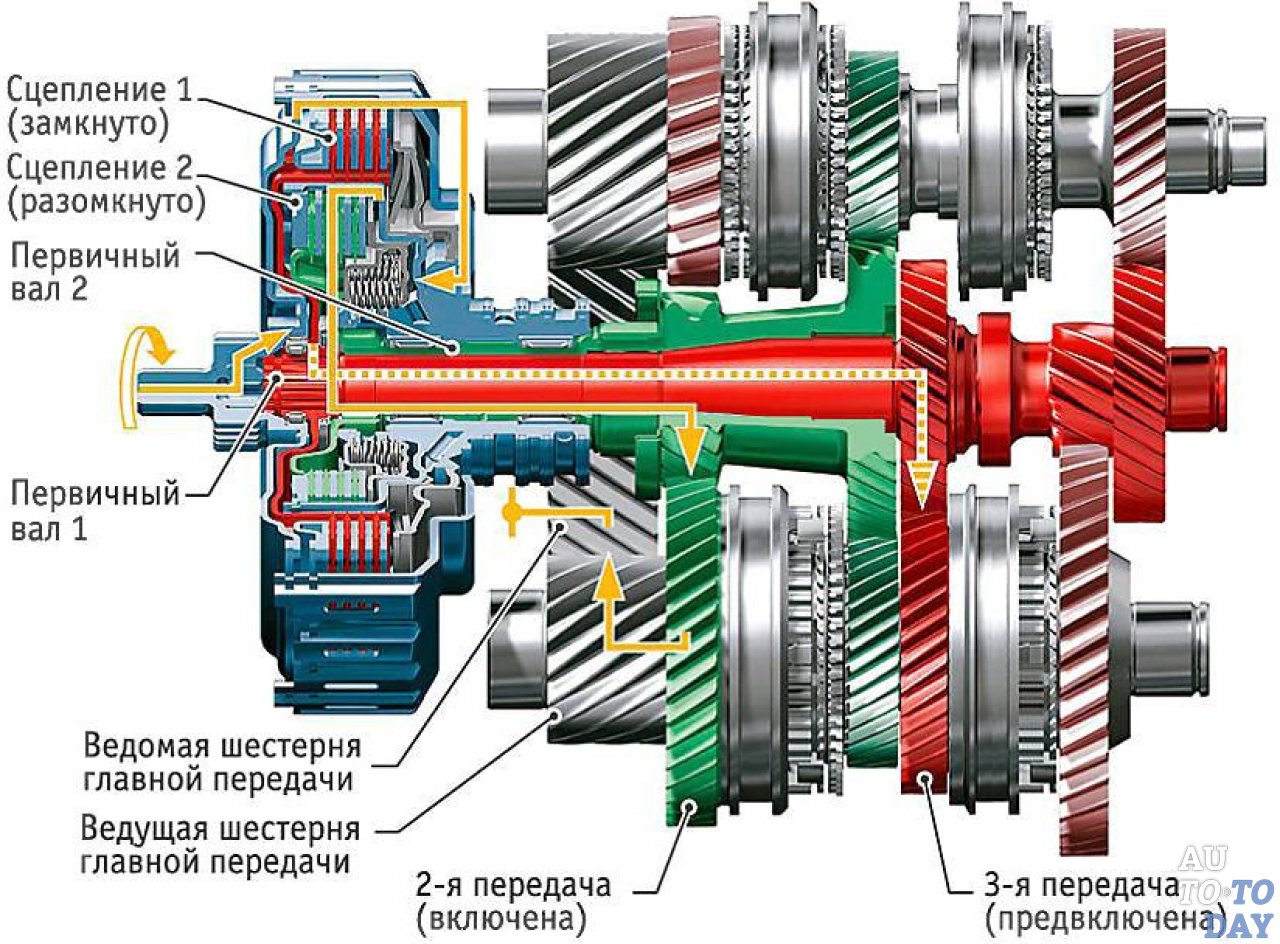

В автоматизированных коробках передач используется сцепление фрикционного типа. Это может быть отдельный диск или пакет фрикционных дисков. Прогрессивным в конструкции коробки передач является т.н. двойное сцепление, которое обеспечивает передачу крутящего момента без разрыва потока мощности.

В основу конструкции роботизированной коробки положена механическая коробка передач. При производстве используются, в основном, готовые технические решения. Например, автоматизированная коробка передач Speedshift от Mercedes-Benz построена на базе АКПП 7G-Tronic путем замены гидротрансформатора на фрикционное многодисковое сцепление. В основе коробки SMG от BMW лежит шестиступенчатая «механика», оборудованная электрогидравлическим приводом сцепления.

Коробки-роботы могут иметь электрический или гидравлический привод сцепления и передач . В электрическом приводе исполнительными органами являются сервомеханизмы (электродвигатель и механическая передача). Гидравлический привод осуществляется с помощью гидроцилиндров, которые управляются электромагнитными клапанами. Такой вид привода еще называют электрогидравлическим. В ряде конструкций «роботов» с электрическим приводом (Easytronic от Opel, Durashift EST от Ford) используется гидромеханический блок с электродвигателем для перемещения главного цилиндра привода сцепления.

Гидравлический привод осуществляется с помощью гидроцилиндров, которые управляются электромагнитными клапанами. Такой вид привода еще называют электрогидравлическим. В ряде конструкций «роботов» с электрическим приводом (Easytronic от Opel, Durashift EST от Ford) используется гидромеханический блок с электродвигателем для перемещения главного цилиндра привода сцепления.

Электрический привод отличает невысокая скорость работы (время переключения передач 0,3-0,5с) и меньшее энергопотребление. Гидравлический привод предполагает постоянное поддержание давления в системе, а значит большие затраты энергии. Но с другой стороны он более быстрый. Некоторые роботизированные коробки передач с гидравлическим приводом, устанавливаемые на спортивные автомобили, имеют просто впечатляющую скорость переключения передач: Ferrari 599GTO — 0,06c, Lamboghini Aventador – 0,05c.

Эти качества определяют область применения «роботов» с электрическим приводом на бюджетных автомобилях, с гидравлическим приводом – на более дорогих автомобилях. Электрический привод имеют следующие конструкции коробок передач:

Электрический привод имеют следующие конструкции коробок передач:

- Allshift от Mitsubishi;

- Dualogic от Fiat;

- Durashift EST от Ford;

- Easytronic от Opel;

- MultiMode от Toyota;

- SensoDrive от Citroen;

- 2-Tronic от Peugeot.

Достаточно большое количество роботизированных коробок оснащены гидравлическим приводом:

- ISR (Independent Shifting Rods) от Lamborghini;

- Quickshift от Renault;

- R-Tronic от Audi;

- Selespeed от Alfa Romeo;

- SMG от BMW.

Управление роботизированной коробкой передач осуществляет электронная система, которая включает входные датчики, электронный блок управления и

исполнительные механизмы. Входные датчики отслеживают основные параметры коробки передач: частоту вращения на входе и выходе, положение вилок включения передач, положение селектора, а также давление и температуру масла (для гидравлического привода) и передают их в блок управления.

Входные датчики отслеживают основные параметры коробки передач: частоту вращения на входе и выходе, положение вилок включения передач, положение селектора, а также давление и температуру масла (для гидравлического привода) и передают их в блок управления.

На основании сигналов датчиков электронный блок управления формирует управляющие воздействия на исполнительные механизмы в соответствии с заложенной программой. В своей работе электронный блок взаимодействует с системой управления двигателем, системой ABS (ESP). В роботизированных коробках с гидравлическим приводом в систему управления дополнительно включен гидравлический блок управления, который обеспечивает непосредственное управление гидроцилиндрами и давлением в системе.

Исполнительными механизмами роботизированной коробки передач в зависимости от вида привода являются электродвигатели (электрический привод), электромагнитные клапаны гидроцилиндров (гидравлический привод).

Коробка передач с двойным сцеплением

Основным недостатком роботизированной коробки передач является сравнительно большое время переключения передач, что приводит к рывкам и провалам в динамике автомобиля и, соответственно, снижает комфорт от управления транспортным средством.

Двойное сцепление позволяет при включенной передаче выбрать следующую передачу и при необходимости включить ее без перерыва в работе коробки. Поэтому другое название роботизированной коробки передач с двумя сцеплениями — преселективная коробка передач (от preselect — предварительно выбрать).

Другим преимуществом коробки передач с двойным сцеплением является высокая скорость переключение передач, зависящая только от скорости переключения муфт (DSG от Volkswagen — 0,2c, DCT M Drivelogic от BMW – 0,1c). «Робот» с двумя сцепления отличает еще и компактность, что актуально для малолитражных автомобилей. Наряду с этим, можно отметить повышенное энергопотребление коробки (особенно с «мокрым» сцеплением). Сравнительно высокая скорость переключения передач в совокупности с непрерывной передачей крутящего момента позволяют добиться отменной разгонной динамики автомобиля и экономии топлива.

В настоящее время двойное сцепление применяется во многих роботизированных коробках передач:

- DCT M Drivelogic от BMW;

- DSG от Volkswagen;

- PDK от Porsche;

- Powershift от Ford, Volvo;

- Speedshift DCT от Mercedes-Benz;

- S-Tronic от Audi;

- TCT от Alfa Romeo;

- Twin Clutch SST от Mitsubishi.

Даже великолепная Ferrari 458 Italia оборудована Doppelkupplungsgetriebe (коробка передач с двойным сцеплением). Все перечисленные роботизированные коробки передач используют гидравлический привод сцепления и передач. И лишь одна коробка передач на сегодняшний день имеет электрический привод устройств, это EDC (Efficient Dual Clutch) от Renault (время переключения передач 0,29с).

Пионерами массового применения коробки передач с двумя сцеплениями являются Volkswagen и Audi, которые устанавливают роботизированную коробку передач DSG и S-Tronic на свои автомобили с 2003 года. Коробка S-Tronic является аналогом коробки DSG, но в отличие от нее устанавливается продольно оси на задне- и полноприводные автомобили.

На автоматизированной коробке

Принцип действия роботизированной коробки передач

Работа роботизированной коробки передач может осуществляться в двух режимах: автоматическом и полуавтоматическом. В автоматическом режиме электронный блок управления на основании сигналов входных датчиков реализует определенный алгоритм управления коробкой с помощью исполнительных механизмов.

В автоматическом режиме электронный блок управления на основании сигналов входных датчиков реализует определенный алгоритм управления коробкой с помощью исполнительных механизмов.

На всех роботизированных коробках предусмотрен режим ручного (полуавтоматического) переключения передач, аналогичный функции Tiptronic АКПП. Работа в данном режиме позволяет последовательно переключать передачи с низшей на высшую и наоборот с помощью рычага селектора и (или) подрулевых переключателей. Поэтому в ряде источников информации роботизированная трансмиссия называется секвентальной коробкой передач (от sequensum – последовательность).

РКПП — роботизированная коробка передач, «робот»

РКПП — роботизированная коробка передач (коробка «робот), которая позволяет выбирать и включать необходимую передачу без участия водителя, то есть автоматически. При этом ошибочно полагать, что роботизированная трансмиссия является одной из разновидностей АКПП (гидромеханический автомат).

Прежде всего, чтобы понять, что такое роботизированная коробка передач, для начала необходимо вспомнить устройство и принцип работы обычной механической коробки (МКПП). Так вот, фактически роботизированная коробка является той же «механикой», однако автоматическое переключение передач в данном типе КПП становится возможным благодаря наличию боков управления и электронно-механических исполнительных устройств.

Устройство, особенности и принцип работы роботизированной коробки передач

Как уже было сказано выше, РКПП состоит из механической коробки передач, а также дополнительных устройств для выжима сцепления, выбора и переключения передачи. Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Получается, данный тип КПП представляет собой механическую коробку с автоматическим управлением и принципиально отличается от классического «автомата», а также бесступенчатого вариатора.

Роботизированная КПП, как и обычная МКПП, имеет сцепление, в ней не используется трансмиссионная жидкость ATF в качестве рабочей для управления и т.д. Добавим, что в современных «роботах» может быть как одно, так и два сцепления. В первом случае следует понимать однодисковый «робот», а во втором преселективную роботизированную коробку передач с двумя сцеплениями.

Если говорить об устройстве коробки — робот, можно выделить следующие базовые составные элементы:

- Коробка передач, которая по устройству напоминает «механику;

- Актуаторы (сервоприводы), отвечающие за выжим сцепления и включение передачи;

- Блок управления коробкой (микропроцессорный ЭБУ) и внешние датчики;

Давайте рассмотрим устройство РКПП на примере 6-и ступенчатой роботизированной коробки передач с двумя сцеплениями. Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

На внешнем валу установлены шестерни привода 2, 4 и 6 передачи. На внутреннем валу ставятся шестерни 1, 3, 5 передачи, а также передачи заднего хода. Для каждого из валов имеется отдельное сцепление.

Актуаторы роботизированной коробки представляют собой электрические или гидросервоприводы. Электрический актуатор -электромотор с редуктором, гидравлический является гидроцилиндром, шток которого связан с синхронизатором. Главной задачей как первого, так и второго типа устройств становится механическое перемещение синхронизаторов КПП, а также включение и выключение сцепления.

Блок управления коробкой передач является микропроцессорным ЭБУ, к которому подключены внешние датчики, которые задействованы в ЭСУД автомобиля. Другими словами, контроллер коробки передач взаимодействует с датчиками от двигателя, а также ряда других систем (например, ABS и т.д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

Как работает роботизированная коробка передач

Что касается принципов работы РКПП, для начала движения и дальнейшего плавного переключения передач необходимо задействовать сцепление (как и в МКПП). Включение сцепления реализует актуатор, который получает сигнал от ЭБУ коробкой и начинает медленно вращать редуктор.

В коробке с двумя сцеплениями сначала включается первое сцепление внутреннего первичного вала. Далее актуатор выбора и включения передачи подводит синхронизатор к шестерне первой передачи. В результате шестерня блокируется на валу и начинает вращаться вторичный вал.

После того, как автомобиль начал движение, водитель продолжает нажимать на педаль газа для разгона. В однодисковых роботах с одним сцеплением для включения второй передачи требуется некоторое время, в результате чего возникает характерный «провал».

Чтобы избавиться от такой задержки и сократить время переключений в конструкцию коробки добавили второе сцепление и еще один вал. В результате появилась так называемая преселективная роботизированная КПП.

В результате появилась так называемая преселективная роботизированная КПП.

Если просто, пока включена первая передача, вторая уже также готова к включению, так как одновременно задействовано второе сцепление. Получается, после сигнала от микропроцессорного блока быстро сработает включение второй передачи.

Подобным образом происходит переключение на последующие высшие передачи, а также понижение передач при езде. При этом время переключения минимально и занимает доли секунды, исключены перегазовки, практически отсутствует разрыв тяги и т.д. Результат — динамичная езда и максимальная топливная экономичность.

Работа в автоматическом режиме становится возможной благодаря тому, что ЭБУ коробкой постоянно анализирует сигналы с внешних датчиков. Блок учитывает нагрузку на ДВС, скорость движения ТС, положение педали газа, пробуксовку колес и т.д.

Также РКПП имеют возможность ручного переключения передач, имитируя работу гидромеханической АКПП в ручном режиме (например, Типтроник). Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Простыми словами, водитель при помощи селектора выбирает режим, при котором ЭБУ коробкой не будет инициировать включение, например, 3 передачи и выше, что помогает преодолевать сложные участки пути (снег, гололед, грязь и т.д.).

Преимущества и недостатки коробки — робот

Сегодня коробка-робот является достаточно распространенным решением. Например, концерн VAG активно устанавливает подобные коробки, которые знакомы потребителям, как DSG, на разные модели Audi, Volkswagen, Porsche, Skoda и т.д. Также роботизированную трансмиссию массово ставят на модели Ford, Mitsubishi, Honda и машины целого ряда других мировых производителей.

На первый взгляд может показаться, что РКПП имеет только плюсы: надежность и ремонтопригодность «механики», быстрота переключений, топливная экономичность, возможность выдерживать большой крутящий момент и т. д.

д.

При этом по заверениям самих производителей РКПП должны в скором времени полностью вытеснить «классические» АКПП с гидротрансформатором и вариаторные коробки. Однако на практике этого не произошло.

Дело в том, что в плане комфорта работа «однодисковых» роботизированных коробок (с одним сцеплением) далека от АКПП и, тем более, от бесступенчатого вариатора. Автомобиль с такой коробкой дергается при езде, переключения «затянуты», имеются провалы и т.п.

Также ресурс сцепления на «роботе» и актуаторов достаточно низкий (в среднем, около 80-100 тыс. км.). При этом стоимость актуаторов высокая, а ремонтопригодность данных элементов сомнительная. По этой причине многие сервисы практикуют узловую замену, то есть актуатор просто меняется на новый.

Что касается более сложных и дорогих преселективных коробок с двумя сцеплениями, переключения в этом случае более плавные и больше напоминают работу обычной АКПП. Однако ресурс такого «робота» (например, DSG 6 или DSG 7) все равно снижен, нередко возникают проблемы по части механики и электроники, а ремонт в ряде случаев потребует значительных расходов.

В качестве итога отметим, что многие автопроизводители, особенно из Японии, начали постепенно отказываться от установки коробки-робот на свои модели, заменяя ее классической АКПП с гидротрансформатором (ГДТ).

Например, Hondа Civic 8 хэтчбек, который изначально выпускался с РКПП, но в дальнейшем после рестайлинга получил полноценный «автомат». То же самое можно сказать о популярной Toyota Corolla 2007 года, которая позднее получила вместо «робота» автоматическую гидромеханическую коробку.

МКПП — роботизированная коробка передач

Любой современный автомобиль не может плавно заводиться и двигаться, если в его устройстве нет трансмиссии. На сегодняшний день существует большое разнообразие всевозможных коробок передач, которые не только позволяют водителю подобрать вариант, соответствующий его материальным возможностям, но и дают возможность получить максимальный комфорт от управления автомобилем.

Кратко об основных видах трансмиссии рассказано в отдельном обзоре . Теперь поговорим подробнее о том, что такое роботизированная коробка передач, ее основные отличия от механической коробки передач, а также рассмотрим принцип работы этого агрегата .

Что такое роботизированная коробка передач

Работа коробки передач практически идентична механическому аналогу за исключением некоторых особенностей. Устройство робота включает в себя множество деталей, составляющих уже знакомую всем механическую версию коробки. Основное отличие роботизированного в том, что управление у него микропроцессорного типа. В таких коробках переключение передач осуществляется электроникой на основе данных датчиков двигателя, педали газа и колес.

Роботизированную коробку тоже можно назвать автоматом, но это неправильное название. Дело в том, что АКПП часто используется как обобщающее понятие. Так вот, тот же вариатор имеет автоматический режим переключения передаточных чисел, так что у некоторых он тоже автомат. Фактически по устройству и принципу работы робот ближе к механической коробке.

Фактически по устройству и принципу работы робот ближе к механической коробке.

Внешне отличить АКПП от МКПП невозможно, ведь у них может быть идентичный селектор и корпус. Проверить коробку передач можно только во время движения автомобиля. Каждый тип агрегата имеет свои особенности работы.

Основная цель роботизированной трансмиссии — максимально облегчить управление автомобилем. Водителю не нужно самостоятельно переключать передачи – эту работу выполняет блок управления. Помимо комфорта, производители АКПП стремятся удешевить свою продукцию. На сегодняшний день робот является самым бюджетным типом коробки передач после механики, но он не обеспечивает такого комфорта вождения, как вариатор или автомат.

Принцип работы роботизированной коробки передач

Роботизированная коробка передач может переключаться на следующую скорость автоматически или полуавтоматически. В первом случае микропроцессорный блок получает сигналы от датчиков, на основании которых срабатывает запрограммированный производителем алгоритм.

Большинство коробок передач оснащены ручным селектором. При этом скорости все равно будут включаться автоматически. Единственное, водитель может самостоятельно сигнализировать о моменте включения повышенной или пониженной передачи. Аналогичный принцип имеют некоторые автоматические коробки передач типа Tiptronic.

Чтобы увеличить или уменьшить скорость, водитель перемещает рычаг селектора в сторону + или в сторону -. Благодаря этому варианту некоторые люди называют эту трансмиссию секвентальной или секвентальной.

Роботизированная коробка работает по следующей схеме:

- Водитель нажимает на тормоз, запускает двигатель и переводит переключатель режимов движения в положение D;

- Сигнал с блока поступает на блок управления коробкой;

- В зависимости от выбранного режима блок управления активирует соответствующий алгоритм, по которому будет работать блок;

- В процессе движения датчики посылают в «мозг робота» сигналы о скорости движения автомобиля, о загрузке силового агрегата, а также о текущем режиме коробки передач;

- Как только показатели перестают соответствовать программе, установленной с завода, блок управления дает команду на переключение на другую передачу.

Это может быть как увеличение, так и уменьшение скорости.

Это может быть как увеличение, так и уменьшение скорости.

При управлении автомобилем с механикой водитель должен чувствовать свое транспортное средство, чтобы определить момент, когда нужно переключиться на другую скорость. В роботизированном аналоге происходит аналогичный процесс, только водителю не нужно думать, когда перевести рычаг переключения передач в нужное положение. Вместо этого это делает микропроцессор.

Система отслеживает всю информацию со всех датчиков и подбирает оптимальную передачу для конкретной нагрузки. Чтобы электроника могла переключать передачи, трансмиссия имеет гидромеханический привод. В более распространенном варианте вместо гидромеханики устанавливается электропривод или сервопривод, который включает/отключает сцепление в коробке (кстати, это имеет некоторое сходство с коробкой-автоматом — сцепление расположено не там, где его находится в МКПП, а именно возле маховика, но в самом корпусе коробки передач).

При подаче блоком управления сигнала о том, что пора переключаться на другую скорость, первым включается первый электрический (или гидромеханический) сервопривод. Он отключает фрикционные поверхности сцепления. Затем второй сервопривод перемещает шестерни в механизме в нужное положение. Затем первый медленно отпускает сцепление. Такая конструкция позволяет работать механизму без участия водителя, поэтому у машины с роботизированной трансмиссией нет педали сцепления.

Он отключает фрикционные поверхности сцепления. Затем второй сервопривод перемещает шестерни в механизме в нужное положение. Затем первый медленно отпускает сцепление. Такая конструкция позволяет работать механизму без участия водителя, поэтому у машины с роботизированной трансмиссией нет педали сцепления.

Многие коробки переключения передач имеют принудительные положения передач. Этот так называемый типтроник позволяет водителю самостоятельно контролировать момент переключения на более высокую или более низкую скорость.

Устройство роботизированной коробки передач

На сегодняшний день существует несколько типов роботизированных коробок передач для легковых автомобилей. В некоторых приводах они могут отличаться друг от друга, но основные детали остаются идентичными.

Вот узлы входящие в коробку передач:

- Сцепление. В зависимости от производителя и модификации узла это может быть одна деталь с фрикционной поверхностью или несколько однотипных дисков.

Чаще всего эти элементы находятся в охлаждающей жидкости, которая стабилизирует работу агрегата, не допуская его перегрева. Преселективный или двойной вариант считается более эффективным. В этой модификации, пока включена одна передача, второй набор готовится включить следующую скорость.

Чаще всего эти элементы находятся в охлаждающей жидкости, которая стабилизирует работу агрегата, не допуская его перегрева. Преселективный или двойной вариант считается более эффективным. В этой модификации, пока включена одна передача, второй набор готовится включить следующую скорость. - Основная часть — обычная механическая коробка. Каждый производитель использует разные собственные разработки. Например, робот от марки Mercedes (Speedshift) — это внутри АКПП 7G-Tronic. Отличие агрегатов только в том, что вместо гидротрансформатора используется сцепление с несколькими фрикционными дисками. Аналогичный подход у BMW. Его коробка передач SMG основана на шестиступенчатой механической коробке передач.

- Сцепление и привод коробки передач. Есть два варианта – с электроприводом или гидромеханическим аналогом. В первом случае сцепление выжимается электродвигателем, а во втором — гидроцилиндрами с клапанами ЭМ. Электропривод работает медленнее гидравлики, но не требует поддержания постоянного давления в магистрали, от чего работает электрогидравлический тип.

Гидравлический робот значительно быстрее переходит на следующий этап (0,05 секунды против 0,5 секунды у электрического аналога). На бюджетные автомобили в основном устанавливается электрическая коробка передач, а на премиальные спорткары – гидромеханическая, так как в них крайне важна скорость переключения передач без прерывания подачи питания на карданный вал.

Гидравлический робот значительно быстрее переходит на следующий этап (0,05 секунды против 0,5 секунды у электрического аналога). На бюджетные автомобили в основном устанавливается электрическая коробка передач, а на премиальные спорткары – гидромеханическая, так как в них крайне важна скорость переключения передач без прерывания подачи питания на карданный вал. - Датчик. Таких деталей в роботе очень много. Они контролируют множество различных параметров трансмиссии, например, положение вилок, обороты входного и выходного валов, в каком положении заблокирован селектор, температуру охлаждающей жидкости и т. д. Вся эта информация подается на устройство управления механизмом.

- ЭБУ представляет собой микропроцессорный блок, в который запрограммированы разные алгоритмы с разными показателями, поступающими от датчиков. Этот блок подключается к основному блоку управления (оттуда поступают данные о работе двигателя), а также к электронным системам блокировки колес (ABS или ESP).

- Приводы — гидроцилиндры или электродвигатели в зависимости от модификации коробки.

Особенности работы РКПП

Для плавного запуска автомобиля водитель должен правильно пользоваться педалью сцепления. После того, как он включил первую или заднюю передачу, ему нужно плавно отпустить педаль. Как только водитель почувствует зацепление дисков, отпуская педаль, он может увеличить обороты двигателя, чтобы автомобиль не заглох. Так работает механика.

Идентичный процесс происходит в роботизированном аналоге. Только в этом случае от водителя не требуется большого мастерства. Ему нужно только перевести переключатель коробки в соответствующее положение. Автомобиль начнет движение в соответствии с настройками блока управления.

Простейшая модификация с одним сцеплением работает так же, как классическая механика. Однако при этом наблюдается наличие одной проблемы – электроника не фиксирует обратную связь от сцепления. Если человек способен определить, насколько плавно нужно отпускать педаль в конкретном случае, то автоматика работает более жестко, поэтому движение автомобиля сопровождается ощутимыми рывками.

Особенно это чувствуется в модификациях с электроприводом исполнительных механизмов — при переключении передачи сцепление будет находиться в разомкнутом состоянии. Это будет означать разрыв потока крутящего момента, из-за чего машина начнет тормозить. Поскольку скорость вращения колес уже меньше соответствует включенной передаче, возникает небольшой рывок.

Инновационным решением этой проблемы стала разработка модификации с двойным сцеплением. Ярким представителем такой трансмиссии является Volkswagen DSG. Давайте подробнее рассмотрим его особенности.

Особенности роботизированной коробки передач DSG

Аббревиатура расшифровывается как коробка передач прямого переключения. По сути, это две механические коробки, установленные в одном корпусе, но с одной точкой подключения к шасси машины. Каждый механизм имеет свою муфту.

Главной особенностью этой модификации является преселективный режим. То есть, пока работает первый вал с включенной передачей, электроника уже подключает соответствующие шестерни (при разгоне повышать передачу, при торможении — понижать) второго вала. Главный привод должен только отключить одну муфту и подключить другую. Как только от блока управления поступает сигнал о переходе на другую ступень, рабочая муфта размыкается, и тут же подключается вторая с уже зацепленными шестернями.

Главный привод должен только отключить одну муфту и подключить другую. Как только от блока управления поступает сигнал о переходе на другую ступень, рабочая муфта размыкается, и тут же подключается вторая с уже зацепленными шестернями.

Такая конструкция позволяет ездить без сильных рывков при разгоне. Первая разработка преселективной модификации появилась в 80-х годах прошлого века. Правда, потом роботы с двойным сцеплением стали устанавливать на раллийные и гоночные автомобили, в которых большое значение имеет скорость и точность переключения передач.

Если сравнивать коробку DSG с классическим автоматом, то у первого варианта больше преимуществ. Во-первых, за счет более привычного строения основных элементов (за основу производитель может взять любой готовый механический аналог) такая коробка будет дешевле в продаже. Этот же фактор влияет и на обслуживание агрегата – механика надежнее и проще в ремонте.

Это позволило производителю установить инновационную трансмиссию на бюджетные модели своей продукции. Во-вторых, многие владельцы автомобилей с такой коробкой передач отмечают увеличение экономичности автомобиля по сравнению с идентичной моделью, но с другой коробкой передач.

Во-вторых, многие владельцы автомобилей с такой коробкой передач отмечают увеличение экономичности автомобиля по сравнению с идентичной моделью, но с другой коробкой передач.

Инженеры концерна VAG разработали два варианта трансмиссии DSG. Один из них помечен цифрой 6, а другой цифрой 7, что соответствует количеству ступенек в рамке. Также шестиступенчатый автомат использует мокрое сцепление, а семиступенчатый аналог – сухое. Более подробно о плюсах и минусах коробки DSG, а также чем еще модель DSG 6 отличается от седьмой модификации, рассказано в отдельная статья .

Достоинства и недостатки

Рассматриваемый тип трансмиссии имеет как положительные, так и отрицательные стороны. К достоинствам коробки можно отнести:

- Такую трансмиссию можно использовать в паре с силовым агрегатом практически любой мощности;

- По сравнению с вариатором и автоматом, роботизированная версия дешевле, хотя это довольно инновационная разработка;

- Роботы надежнее других АКПП;

- Благодаря внутреннему сходству с механикой проще найти специалиста, который возьмется за ремонт агрегата;

- Более эффективное переключение передач позволяет использовать мощность двигателя без критического увеличения расхода топлива;

- За счет повышения эффективности машина выбрасывает меньше вредных веществ в окружающую среду.

Несмотря на явные преимущества перед другими АКПП, робот имеет ряд существенных недостатков:

- Если автомобиль оборудован однодисковым роботом, то поездку на таком транспортном средстве нельзя назвать комфортной. При переключении передач будут ощутимые рывки, как будто водитель резко бросает педаль сцепления на механику.

- Чаще всего в блоке выходят из строя сцепление (меньше плавность включения) и исполнительные механизмы. Это усложняет ремонт трансмиссий, так как они имеют небольшой рабочий ресурс (около 100 тысяч километров). Сервоприводы редко можно отремонтировать, а новый механизм стоит дорого.

- Что касается сцепления, то ресурс диска тоже очень мал — около 60 тысяч. При этом примерно на половине ресурса необходимо осуществлять «подключение» коробки по условию поверхности трения деталей.

- Если говорить о преселективной модификации DSG, то она оказалась более надежной за счет меньшего времени переключения скоростей (благодаря этому машина не так сильно тормозит).

Несмотря на это, адгезия у них все же страдает.

Несмотря на это, адгезия у них все же страдает.

Принимая во внимание перечисленные факторы, можно сделать вывод: по надежности и сроку службы механике пока нет равных. Если упор делается на максимальный комфорт, то лучше выбрать вариатор (в чем его особенность, читайте здесь ). Следует учитывать, что такая трансмиссия не даст возможности экономить топливо.

В завершение предлагаем небольшое видео-сравнение основных видов трансмиссий — их плюсы и минусы:

Как выбрать машину, какая коробка лучше: автомат, вариатор, робот, механика

Посмотреть это видео на YouTube

Вопросы и ответы:

Чем автомат отличается от робота? АКПП работает за счет гидротрансформатора (жесткой связи с маховиком через сцепление нет), а робот аналогичен механике, только скорости переключаются автоматически.

Как переключать передачи на роботизированной коробке? Принцип управления роботом идентичен управлению автоматом: нужный режим выбирается на селекторе, а обороты двигателя регулируются педалью газа.

Скорости переключатся сами.

Сколько педалей в машине с роботом? Хотя робот конструктивно похож на механику, сцепление с маховиком автоматически отключается, поэтому у автомобиля с роботизированной трансмиссией две педали (газа и тормоза).

Как правильно парковать машину с коробкой-роботом? Европейская модель должна быть припаркована в режиме A или на задней передаче. Если машина американская, то на селекторе есть режим P.

Редукторная система ReBeL®

- Дом

- Пруток org/ListItem»> Новости и расширение ассортимента в 2021 году

- Коробка передач ReBeL®

ReBeL®: полностью интегрированные шарниры

Создайте свою систему автоматизации с помощью привода ReBeL®. С вашей системой управления …

Быстро создайте собственную кинематику робота с полностью интегрированными отдельными шарнирами. На основе редуктора ReBeL® отдельный робот может быть спроектирован как кобот с соединительными звеньями благодаря дополнительным электронным компонентам.

Редуктор ReBeL® можно использовать вдоль последней оси шарнирного манипулятора, линейного робота или дельта-робота. Система редуктора кобота помогает быстро реализовать широкий спектр концепций коботов. Решение Plug & Play означает, что вам не нужно беспокоиться о силовой электронике.

Решение Plug & Play означает, что вам не нужно беспокоиться о силовой электронике.

- Может быть интегрирован до 5 раз быстрее, чем редукторы без системы управления

- До 8 раз больше крутящего момента, чем у RL-S-17

- 2 монтажных размера

- На 25 % легче, чем стандартные волновые редукторы

ReBeL Волновой редуктор принципиально отличается от предыдущего: в нем используются легкие бесщеточные двигатели постоянного тока (двигатели постоянного тока с внешним ротором). Добавьте контроллер двигателя, и вы получите полностью интегрированный волновой редуктор, который можно использовать немедленно. Коробка передач устроена следующим образом:

- A : Выход с энкодером и монтажным фланцем

- B : Трибологически оптимизированный пластиковый волновой редуктор

- C : Бесщеточный двигатель постоянного тока (внешний ротор) 900 29 D : Плата драйвера двигателя CAN-BUS

Купить Редуктор ReBeL

Установочный размер 80

- Внешний диаметр: 80 мм

- Высота: 60 мм

- Вес: 330 г

- Макс.

выходной крутящий момент: 3 Нм

выходной крутящий момент: 3 Нм - Номинальный крутящий момент: 2 Нм

- Выходная скорость: 10 об/мин

- Трансмиссия: 50:1

- Механический срок службы: не менее 1 000 000 циклов

- Номер детали: RL-SE-80-1-50-AL 901 15

- Внешний диаметр: 105 мм

- Высота: 62 мм

- Вес: 1000 г

- Макс. выходной крутящий момент: 20 Нм

- Номинальный крутящий момент: 10 Нм

- Выходная скорость: 10 об/мин

- Трансмиссия: 50:1

- Механический срок службы: не менее 1 000 000 циклов

- Номер детали: RL-SE-105-1-50-AL

- На 25 % легче обычных волновых передач благодаря использованию высокоэффективных полимеров igus®

- Волновая передача вкл. силовая электроника, драйвер и энкодер

- Быстрый поиск подходящего робота благодаря концепции «собери или купи»

- Проще использовать в приложениях коботов благодаря легкой конструкции

- Срок службы не менее 1 000 000 циклов

- Начните работу непосредственно с кинематикой робота благодаря полностью интегрированным зубчатым передачам

- Прямое соединение захватов с фланцевой пластиной

- Управляется с помощью igus® Robot Control iRC, одной системы управления для всех роботов

- Особо энергоэффективный благодаря малому весу конструкция

- Протестировано в нашей лаборатории бюджетной автоматизации

- Продукция бюджетной автоматизации полностью не требует технического обслуживания

- Легкие компоненты

- Компания igus® поддерживает циклическую экономику пластмасс и инвестирует в химическую переработку.

Купить

Скачать технические данные

Установочный размер 105

Купить

Скачать технические данные

Бесплатное предварительное программирование и тестирование приложений

ReBeL® можно управлять с помощью igus® Robot Control iRC, одна система управления для всех роботов до 16 приводов

Новый робот ReBeL не требует распределительного шкафа и совместим с системой управления роботами igus. Вы можете сразу же запрограммировать и протестировать свое индивидуальное сервисное робототехническое приложение перед покупкой. Просто загрузите бесплатное программное обеспечение igus Robot Control. Он удобен в использовании и идеально подходит для начинающих программистов. Вы можете сразу начать с предварительно запрограммированных проектов для различных кинематических элементов, таких как ReBeL!

Вы можете сразу же запрограммировать и протестировать свое индивидуальное сервисное робототехническое приложение перед покупкой. Просто загрузите бесплатное программное обеспечение igus Robot Control. Он удобен в использовании и идеально подходит для начинающих программистов. Вы можете сразу начать с предварительно запрограммированных проектов для различных кинематических элементов, таких как ReBeL!

Меня интересует igus Robot Control

Это может быть как увеличение, так и уменьшение скорости.

Это может быть как увеличение, так и уменьшение скорости. Чаще всего эти элементы находятся в охлаждающей жидкости, которая стабилизирует работу агрегата, не допуская его перегрева. Преселективный или двойной вариант считается более эффективным. В этой модификации, пока включена одна передача, второй набор готовится включить следующую скорость.

Чаще всего эти элементы находятся в охлаждающей жидкости, которая стабилизирует работу агрегата, не допуская его перегрева. Преселективный или двойной вариант считается более эффективным. В этой модификации, пока включена одна передача, второй набор готовится включить следующую скорость. Гидравлический робот значительно быстрее переходит на следующий этап (0,05 секунды против 0,5 секунды у электрического аналога). На бюджетные автомобили в основном устанавливается электрическая коробка передач, а на премиальные спорткары – гидромеханическая, так как в них крайне важна скорость переключения передач без прерывания подачи питания на карданный вал.

Гидравлический робот значительно быстрее переходит на следующий этап (0,05 секунды против 0,5 секунды у электрического аналога). На бюджетные автомобили в основном устанавливается электрическая коробка передач, а на премиальные спорткары – гидромеханическая, так как в них крайне важна скорость переключения передач без прерывания подачи питания на карданный вал.

Несмотря на это, адгезия у них все же страдает.

Несмотря на это, адгезия у них все же страдает. Скорости переключатся сами.

Скорости переключатся сами. выходной крутящий момент: 3 Нм

выходной крутящий момент: 3 Нм.jpg)