устройство, принцип работы, неисправности и диагностика неполадок

Интерес владельца автомобиля к обгонной муфте обычно возникает только тогда, когда пробег транспортного средства превышает 100 000 км. Связано это с износом детали и необходимостью ее замены. Как функционирует обгонная муфта? Какие виды детали существуют? По какой причине муфта выходит строя? Обсудим в этой статье.

Обгонная муфта: определение и функционал

Обгонная муфта — это устройство, обеспечивающее плавность хода и независимое вращение вала и шкива внутри механизма генератора при их однонаправленном движении.

Появление обгонной муфты в конструкции автомобиля связано с совершенствованием работы двигателя (увеличением мощности силовых агрегатов, количества цилиндров, повышением качества топлива) и попытками инженеров увеличить срок эксплуатации ремня генератора. Дело в том, что изначально шкив представлял собой цельную деталь, присоединенную к валу генератора с помощью гайки.

С развитием автомобилестроения вес и размер генератора увеличились. В машинах стали появляться множество дополнительных устройств и навесного оборудования, потребляющего дополнительную энергию. Постепенно изменились и сами двигатели — они стали менее шумными, при этом крутящий момент ощутимо увеличился. Оптимизация системы привела к появлению в конструкции обгонной муфты со специальным роликовым подшипником внутри, обеспечивающим баланс скорости вращения ведущего вала и вала генератора. Таким образом, ресурс приводного ремня был увеличен с 30 000 до 100 000 км.

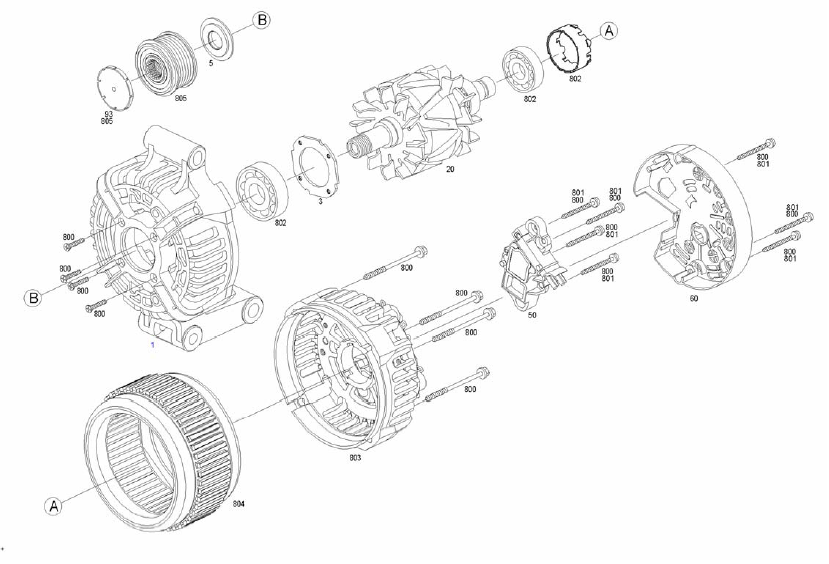

Устройство обгонной муфты

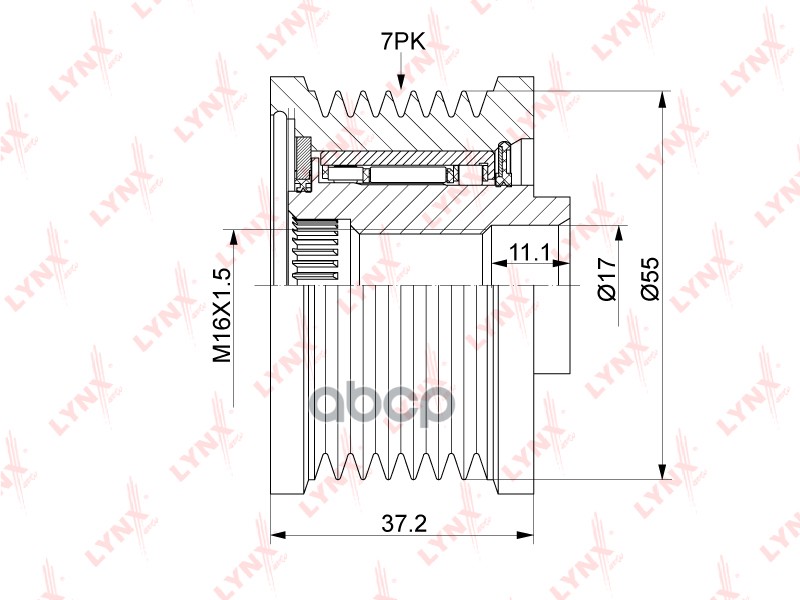

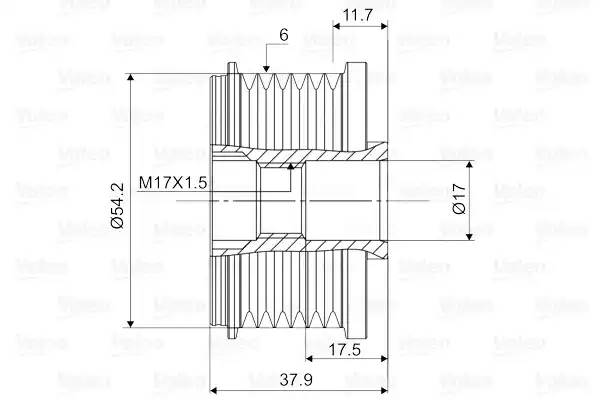

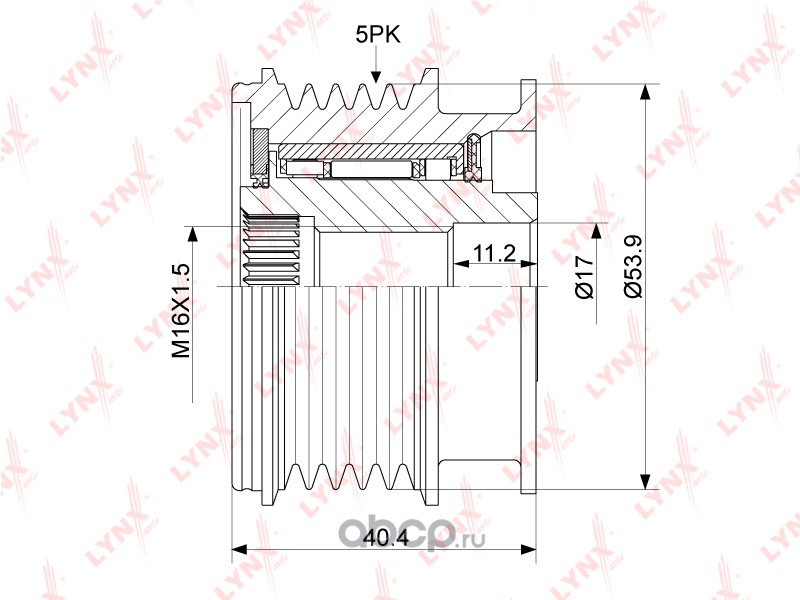

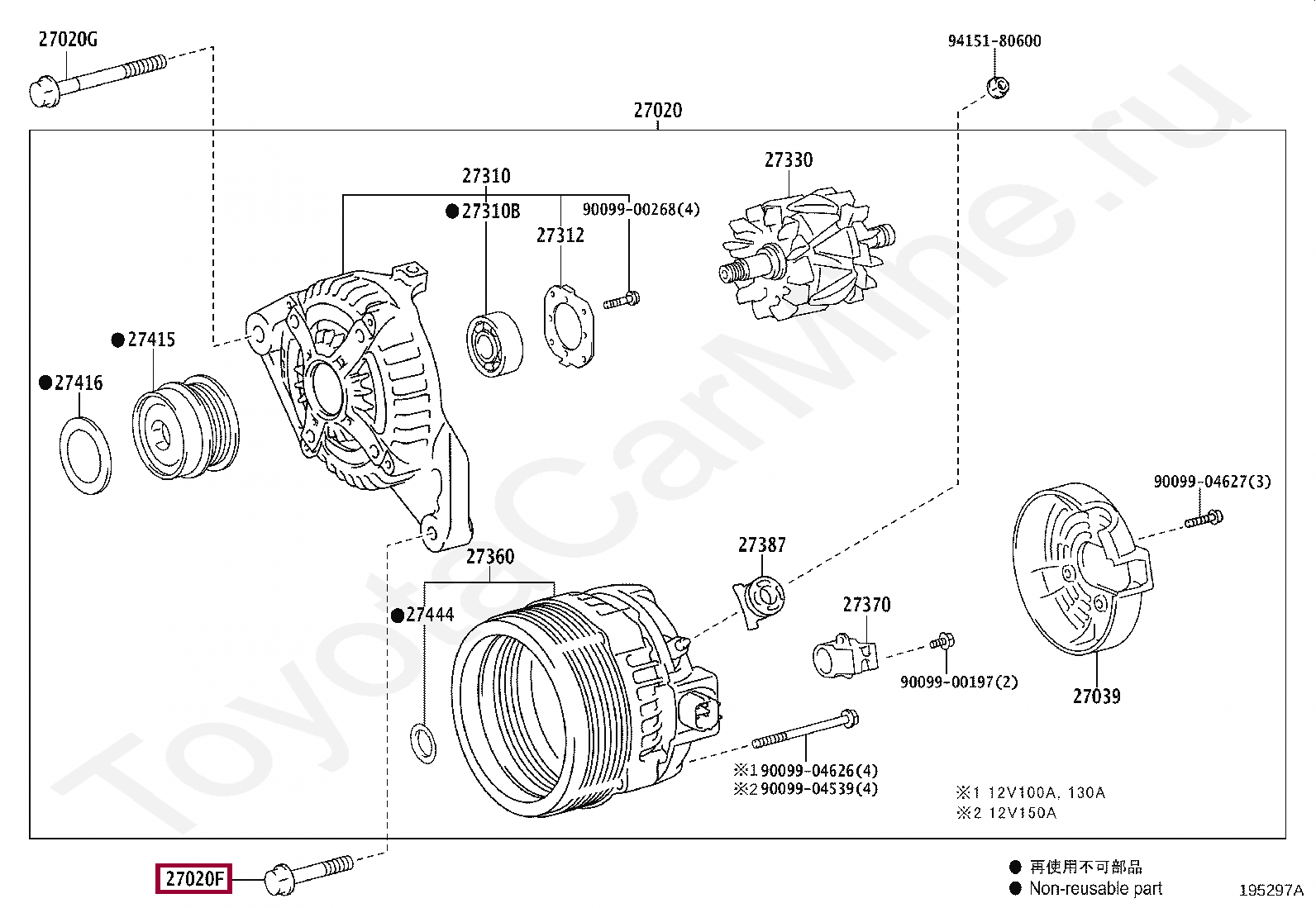

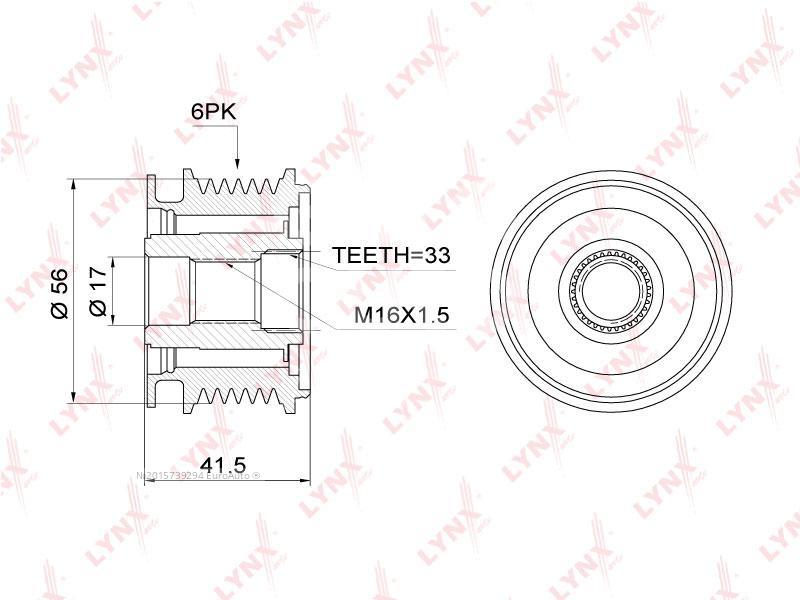

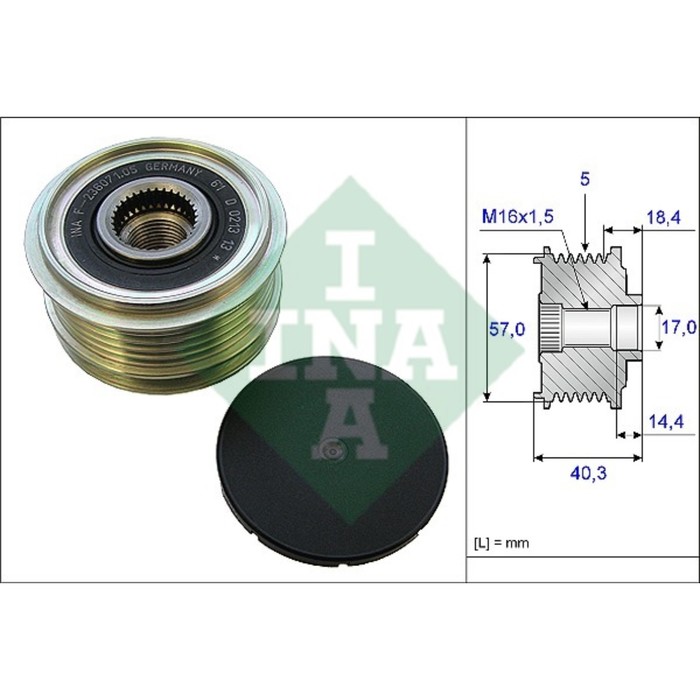

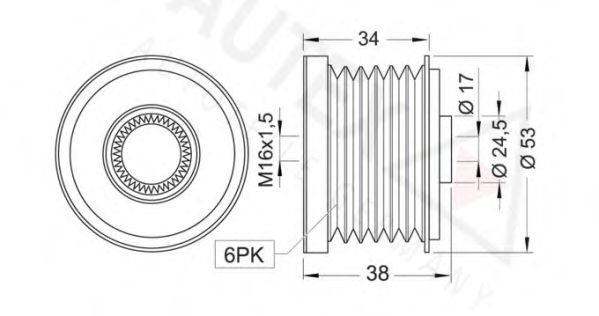

Не стоит забывать, что обгонная муфта является составной частью шкива генератора. «Усовершенствованный» и обычный шкив выглядят почти идентично. Различие состоит лишь в том, что у шкива с «начинкой» имеется внешний обод для установки ремня, при этом внутренняя обойма предназначена для навинчивания на вал генератора.

Как было сказано выше, между внутренним и внешним кольцами детали установлены подшипники со стопорными механизмами и элементами вращения. Защитить металл от частиц пыли и дорожной грязи позволяют сальники, установленные с торцевых сторон детали.

Для сравнения: традиционный шкив — это цельнометаллическая запчасть с бороздами, соединенная с втулкой вала соответствующей гайкой. Принцип работы обычного шкива достаточно прост, но, как выяснилось, не эффективен.

Разновидности обгонных муфт генератора

В настоящее время во всем мире производится два основных вида обгонных муфт:

1. Обгонная муфта на основе OAP-технологии (от англ. «Overrunning Alternator Pulley») является примером механизма свободного хода. Муфта такого вида обеспечивает неограниченное вращение ротора генератора при условии, что скорость роторного механизма превышает скорость вращения коленвала генератора. В противном случае, к раскручиваемому ротору «приходит на помощь» ремень генератора.

2. Модификация OAD (от англ. «Overrunning Alternator Decoupler») конструктивно схожа с обгонной муфтой OAP. Отличительным признаком OAD является наличие пружины. Простой, на первый взгляд, компонент конструкции обеспечивает сведение к минимуму биения ремня и более плавный запуск генератора. Производитель обгонно-реверсивных муфт OAD с храповым механизмом, компания Gates, является разработчиком и линейки муфт свободного хода с аббревиатурой OWC (от англ. «One Way Clutch»). Такого рода односторонняя муфта предотвращает обратное вращение и мгновенно блокируется. В зависимости от типа двигателя и особенностей привода используется в конструкции машин применяются различные виды муфт.

Определить, какой тип шкива генератора установлен на автомобиле можно самостоятельно. Более современная генераторная конструкция, обладающая целым рядом преимуществ, имеет темную крышку, выполняющую функцию пыльника. Одновременно наличие гайки стопора свидетельствует о том, что ваша модель транспортного средства оснащена обычным шкивом, известным своими недостатками. К сожалению, расположение узла не позволяет четко разглядеть гайку, поэтому, чаще всего, шкивы отличают по крышке.

Одновременно наличие гайки стопора свидетельствует о том, что ваша модель транспортного средства оснащена обычным шкивом, известным своими недостатками. К сожалению, расположение узла не позволяет четко разглядеть гайку, поэтому, чаще всего, шкивы отличают по крышке.

Принцип работы обгонной муфты генератора

Функционально подшипники обгонной муфты обеспечивают передачу энергии коленчатого вала на вал генератора в процессе увеличения оборотов и их поддержания. В этот момент стопорные части цепляются к обоймам снаружи и внутри, образуя своего рода якорь, чтобы крутить механизм совместно. При замедлении коленчатого вала детали стопора перестают участвовать в работе системы и, как следствие, внешняя часть шкива, создающая трение ремня, вращается медленнее в сравнении с внутренней частью, соединенной с валом генератора. По такому же принципу крутятся колеса знакомого всем велосипеда.

Возможные неисправности

Сбой в работе обгонной муфты может произойти по следующим причинам:

● Загрязнение и попадание воды внутрь детали. В результате происходит быстрый износ материала, из которого изготовлены подшипники и реверсивные ролики.

В результате происходит быстрый износ материала, из которого изготовлены подшипники и реверсивные ролики.

● Заклинивание является наиболее распространенной поломкой обгонной муфты. Прекращение действия подшипников и внутренней обоймы происходит из-за истирания поверхностей деталей. Таким образом, система работает как обычный шкив без обгонной муфты.

● Раздельное вращение внутренней и внешней обоймы. Такая проблема возникает по той же причине износа элементов, находящихся внутри шкива. Ремонт потребуется сразу, ведь генератор просто перестанет заряжаться.

● Разрушение обгонной муфты. Разрыв обоймы может произойти вследствие заклинивания роликовых составляющих. Если коленвал существенно обгоняет ротор генератора, или наоборот, часто происходит срыв. “Побочными эффектами” этой поломки может стать серьезная деформация вала генератора, а также механическое повреждение узла привода.

Диагностика обгонной муфты

Обязательная проверка функционирования шкива с обгонной муфтой производится, если:

Автомобильные фары стали светить тускло или на приборное панели загорелся значок неисправности АКБ. (вероятно аккумулятор недостаточно заряжается).

(вероятно аккумулятор недостаточно заряжается).

На низких оборотах появились нехарактерный шум и ощутимая при нажатии педали тормоза вибрация, сопровождающиеся сильными рывками, заметными при управлении автомобиля. (такие признаки характерны для заклинивания)

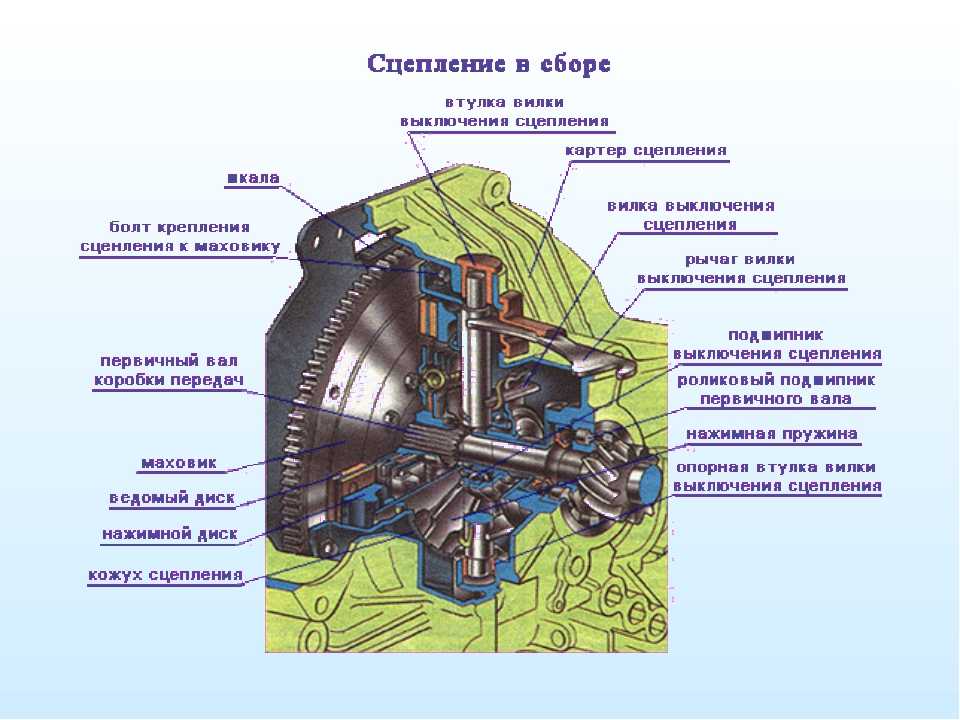

Обычно обследование обгонной муфты производят специалисты путем демонтажа всей конструкции генератора с применением специального ключа. Параллельно диагностируется работа АКПП, состояние трансмиссии, а также стартера и сцепления. Самостоятельное обследование системы не рекомендуется, поскольку требует специальных навыков и опыта.

При обнаружении проблем в работе генератора обращайтесь в официальные сервисные центры ГК FAVORIT MOTORS. Высококвалифицированные мастера сервиса проведут тщательную проверку и ремонт всех значимых систем автомобиля с использованием современного оборудования и оригинальных запасных частей. Мы предлагаем доступные цены и высокое качество обслуживания каждого клиента.

Запись на сервис

Работа обгонной муфты генератора и ее неисправности.

Устройство, предназначение, проверка

Устройство, предназначение, проверкаУзнать, что такое обгонная муфта генератора автомобиля, для чего нужна, как работает, о ее неисправностях, проверке и замене, вам может понадобится лишь в том случае, если вы владелец современной машины пробег которой перешагнул за 100 тыс км., ведь средний ресурс этой детали, как раз не менее чем данный период. О том что работа обгонной муфты нарушена вы сможете понять по нескольким признакам. Дальнейшие с ней действия можно будет предпринимать лишь после снятия и диагностики.

Что такое обгонная муфта?

Обгонная муфта — это механизм, предназначенный для передачи плавного движения в одном направлении и возможности независимого вращения вала и шкива устройства при том, что они крутятся в одну сторону.

Для чего нужна обгонная муфта

Так откуда взялась и для чего нужна эта обгонная муфта генератора? Как и многие агрегаты, которые появились в конструкции машин не так давно, эта деталь — вынужденное решение.

Как было раньше? Шкив генератора был цельной деталью, которая гайкой крепилась к валу генератора, создавая прямое жесткое соединение. Приводной ремень генератора передавал на его вал обороты с коленвала. Но возникают два нюанса. Первый — двигатель работает неравномерно, как бы рывками, что обусловлено принципом внутреннего сгорания. Второй — вал генератора по умолчанию вращается в несколько раз быстрее, чем коленвал. То есть когда коленвал замедляется, то генератор не успевает замедлиться с тем же темпом — у него больше инерция и скорость вращения. В результате ремень постоянно испытывал нагрузку на разрыв из-за рывков, да еще и проскальзывал, когда еще не остановившийся генератор его протягивал относительно уже остановившегося шкива коленвала. Поэтому ремни в старых автомобилях ходили не больше 30 тысяч километров. А еще такая напряженная работа снижала ресурс работы других сопряженных деталей.

Что было дальше вы уже наверняка слышали, потому что это касается многих агрегатов. Чем современнее становились автомобили, тем больше в них появлялось дополнительных функций и систем, которым нужна энергия генератора. В начале последствием этого стало увеличение размеров и веса генераторов, а особенно самой тяжелой их части — якоря. Что приводило к еще большим нагрузкам на ремень. Но не только это, потому что многие современные генераторы стали даже меньше и легче тех, что были раньше. Появилось много высокооборотистых двигателей, серьезно возросли требования к комфорту и шуму двигателей, да и во многих автомобилях приводной ремень генератора стал одновременно использоваться как ремень кондиционера и/или другого навесного оборудования. Если бы такой ремень продолжал испытывать те же нагрузки, что и раньше, он и сам выходил бы из строя быстрее, и снижал ресурс других деталей привода, что слишком дорого.

Чем современнее становились автомобили, тем больше в них появлялось дополнительных функций и систем, которым нужна энергия генератора. В начале последствием этого стало увеличение размеров и веса генераторов, а особенно самой тяжелой их части — якоря. Что приводило к еще большим нагрузкам на ремень. Но не только это, потому что многие современные генераторы стали даже меньше и легче тех, что были раньше. Появилось много высокооборотистых двигателей, серьезно возросли требования к комфорту и шуму двигателей, да и во многих автомобилях приводной ремень генератора стал одновременно использоваться как ремень кондиционера и/или другого навесного оборудования. Если бы такой ремень продолжал испытывать те же нагрузки, что и раньше, он и сам выходил бы из строя быстрее, и снижал ресурс других деталей привода, что слишком дорого.

Все это привело к появлению обгонной муфты генератора и объясняет для чего она нужна. Эта конструкция пришла на смену цельному шкиву, который создавал жесткое соединение. Внутри шкива генератора с обгонной муфтой находится подшипник специальной конструкции, который позволяет генератору безболезненно обгонять коленвал. Это основное назначение обгонной муфты и это объясняет почему у нее такое название. Кстати, ее внедрение позволило увеличить ресурс ремня от 30 тысяч километров до 100 тысяч.

Внутри шкива генератора с обгонной муфтой находится подшипник специальной конструкции, который позволяет генератору безболезненно обгонять коленвал. Это основное назначение обгонной муфты и это объясняет почему у нее такое название. Кстати, ее внедрение позволило увеличить ресурс ремня от 30 тысяч километров до 100 тысяч.

Устройство обгонной муфты

Как устроена обгонная муфта OAP

Что интересно, шкив генератора с обгонной муфтой и без нее выглядят практически одинаково. Потому что обгонная муфта — это механизм, встроенный в шкив. И если обычный шкив — это кусок железа с бороздками, прикрепленный гайкой к валу генератора, то устройство шкива с обгонной муфтой сложнее.

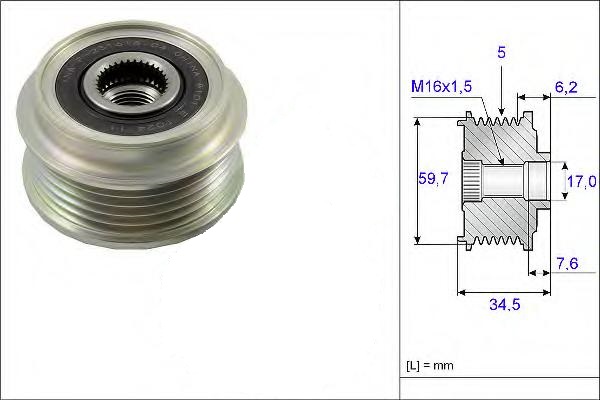

Представьте, что обычный шкив разрезали на два отдельных “бублика” — внешний и внутренний. И между ними вставили специальный подшипник. Потому что именно так выглядит шкив с обгонной муфтой генератора. У него есть внешняя обойма, которая зацепляется ремнем. И есть внутренняя обойма, которая навинчивается резьбой на вал генератора. А между ними находится подшипник с вращающимися и стопорными элементами. С торцов обгонной муфты имеются сальники, которые предотвращают попадание внутрь пыли и грязи.

А между ними находится подшипник с вращающимися и стопорными элементами. С торцов обгонной муфты имеются сальники, которые предотвращают попадание внутрь пыли и грязи.

Виды муфт

Виды обгонных муфт генератора

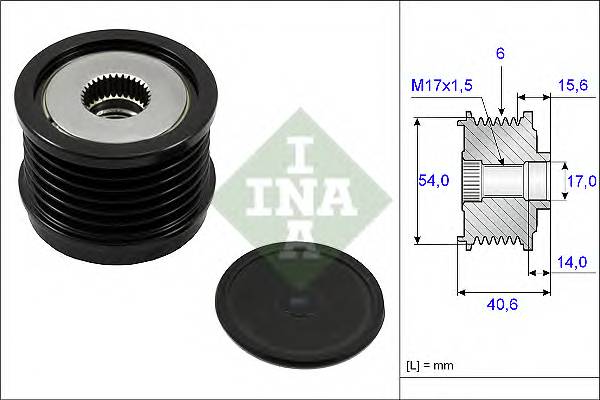

Чтобы окончательно закрыть вопрос конструкции этой детали, добавим, что со временем производители стали предлагать две разных модификации обгонных муфт генератора. Например, придумавшая эту конструкцию компания INA, производит OAP (Overruning Alternator Pulley — шкив генератора с обгонной муфтой) OAD ((Overrunning Alternator Decoupler — прерыватель генератора с обгонной муфтой).

В муфте OAP механизм свободного хода, установленный внутри, позволяет ротору генератора вращаться свободно если скорость ротора выше скорости коленвала двигателя, и поддаваться вращению ремнем, когда скорость коленвала выше чем скорость ротора генератора.

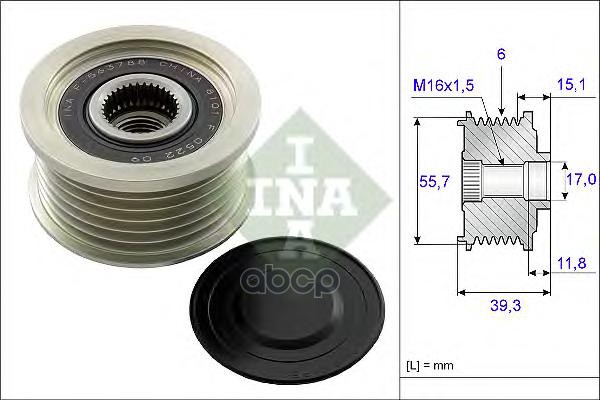

Муфта OAD имеет практически идентичное устройство, только в ней имеется еще и пружина. За счет такой доработки снижение биения ремня еще более эффективней. За счет пружин получается более плавный пуск генератора.

За счет такой доработки снижение биения ремня еще более эффективней. За счет пружин получается более плавный пуск генератора.

Устройство обгонной муфты OAD генератора

Компания Gates предлагает обгонно-реверсивные муфты генератора (OAD) и муфты свободного хода (OWC). OWC, расшифровывается как One Way Clutch — односторонняя муфта. Суть в том, что первые допускают небольшое обратное вращение, а вторые блокируются моментально. Какой тип муфты используется — зависит от автомобиля и его конструкции привода.

Как понять, что на вашем автомобиле стоит шкив генератора с обгонной муфтой? Основных признаков два. Первый — у более современной конструкции всегда присутствует темная крышечка, которая выполняет функцию пыльника. Второй — если вы видите стопорную гайку, которая крепит шкив к валу генератора, у вас точно обычный шкив. Если гайки нет — обгонная муфта. Но так как доступ к этой детали не всегда позволяет разглядеть все нюансы конструкции, то наличие крышки — самый доступный вариант идентификации.

Как работает обгонная муфта генератора

Основные признаки, причины неисправности и ресурс обгонной муфты

Работа обгонной муфты, а точнее подшипников в ней, состоит в том, чтобы во время набора или поддержания оборотов передавать энергию коленвала на вал генератора. Для этого в этот период стопорные элементы зацепляются и обе обоймы (внутренняя и внешняя), крутятся вместе. Но когда коленвал начинает замедляться, то стопорные элементы перестают работать и как бы рассоединяют внутреннюю и внешнюю обоймы. Это позволяет внешней части шкива, связанной через ремень с коленвалом, вращаться медленнее, чем внутренняя часть шкива, связанная с валом генератора.

Чтобы было понятнее, вспомните, как работает велосипед. Пока вы набираете обороты, то есть крутите педали, набирает обороты и колесо. Но когда вы перестаете крутить педали, то быстро вращающееся колесо не передает обороты обратно. Колесо крутится с одной скоростью, педали — с другой, более медленной.

Неисправности обгонной муфты

Нарушение нормального функционирования обгонного шкива вызвано попаданием грязи и воды вовнутрь, что приводит к износу подшипников и роликов блокирующих обратное движение. Чтобы понять как диагностировать проблемы, нужно определить какие вообще бывают неисправности обгонной муфты генератора. Их на самом деле немного, ведь в устройстве мало элементов которые поддаются износу.

Самая распространенная неисправность обгонной муфты — это ее заклинивание. Внутренние элементы муфты (детали подшипника и внутренняя обойма), изнашиваются из-за чего запчасть перестает работать как надо — то есть превращаеться по сути в шкив стандартной конструкции.

Вторая неисправность — это когда обоймы крутятся отдельно друг от друга постоянно. Причина та же — износ внутренних элементов, но последствия другие — ваш генератор практически не заряжается.

Третья — полное разрушение. В результате заклинивания роликов которые обеспечивают блокировку и свободное прокручивание шкива когда скорость коленчатого вала отличается от скорости вращения ротора генератора может произойти срыв обоймы. При слете возможна деформация вала генератора и механическое повреждение системы ременного привода.

При слете возможна деформация вала генератора и механическое повреждение системы ременного привода.

Признаки неисправности обгонной муфты генератора

Теперь давайте обсудим какие признаки подскажут, что в этом агрегате появились проблемы и необходимо устранять неисправности обгонной муфты генератора.

В случае, когда обоймы муфты не зацепляются, это грозит недозарядом аккумулятора и неудовлетворительной работой электросистем. Например, вы можете заметить, что фары светят не так ярко. Или вообще на приборной панели засветится индикатор проблем с АКБ. А вот в случае с заклиниванием проблему вы скорее всего услышите. Потому что ваш мотор начнет работать с посторонними шумами и рывками, если на этом этапе не определить источник шума, то далее может произойти срыв и разрушение узла. О заклинивании обгонной муфты говорят:

- свист на высоких оборотах;

- вибрация или рывки при медленном движении и низких оборотах;

- треск при запуске или остановке двигателя.

Как проверить обгонную муфту генератора?

Как проверить обгонную муфту, ведь перечисленные признаки могут быть вызваны и другими агрегатами? К сожалению никакого инструмента для диагностики этого узла не существует. Также проверка обгонной муфты усложняется тем фактором, что самый эффективный метод — это проверка демонтированной детали, а это может быть сложно и долго.

Так как проверить обгонную муфту генератора без демонтажа генератора или самой детали? Включите двигатель, раскрутите его минимум до 2000 оборотов, а лучше больше, и потом выключите зажигание. Если слышите гудящий звук замедляющегося генератора, то значит все в порядке. Если слышите свист или жужжание, то скорее всего подшипники муфты изношены. Если слышите треск, она однозначно заклинила.

Когда стоит обгонная муфта OAD вида, то не снимая ее, на автомобиле, можно проверить еще и с помощью специального инструмента, который позволит прокручивать вал генератора. Если вы чувствуете как при прокручивании в направлении движения шкив проворачивается с растягиванием пружины — все в порядке. Если вы не можете его проворачивать либо пружина не тянется, то муфта однозначно непригодна для эксплуатации. Замене обгонная муфта подлежит если приходится прикладывает усилие более чем 1-1.5 Нм либо крутится рывками.

Если вы чувствуете как при прокручивании в направлении движения шкив проворачивается с растягиванием пружины — все в порядке. Если вы не можете его проворачивать либо пружина не тянется, то муфта однозначно непригодна для эксплуатации. Замене обгонная муфта подлежит если приходится прикладывает усилие более чем 1-1.5 Нм либо крутится рывками.

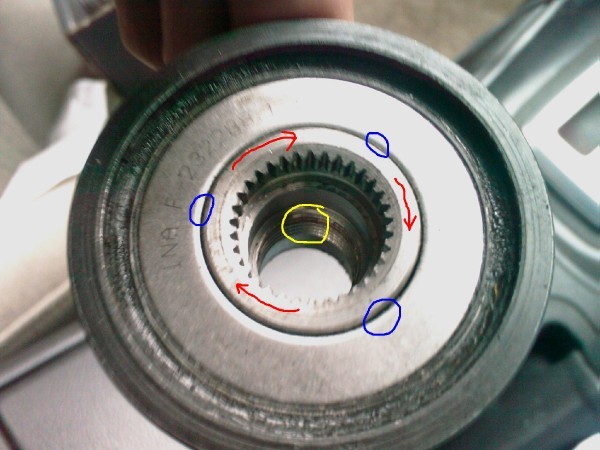

Если же вы все-таки сняли муфту с автомобиля, то проверка элементарная. Просто заблокируйте пальцами внутреннюю часть шкива и покрутите внешнюю часть. У работающей муфты она будет крутиться в одну сторону и блокироваться при движении в другую сторону. Нерабочая муфта будет или крутиться в обе стороны или не крутиться вообще.

Чтобы не проводить подобных проверок, лучше всего менять эту деталь каждые 100 000 километров, если другое не предписано автопроизводителем. Средний ресурс этой запчасти именно такой, и если она не вышла из строя раньше, то лучше не рисковать. Одновременно вместе с муфтой стоит менять натяжитель и ремень, а также другие сопряженные детали, если они есть. Причем если муфта вышла из строя раньше, то ремень все равно стоит заменить. Потому что когда шкив с нерабочей муфтой успел поработать какое-то время, он однозначно повредил ремень и тот скоро порвется. Вам же не нужен этот риск?

Одновременно вместе с муфтой стоит менять натяжитель и ремень, а также другие сопряженные детали, если они есть. Причем если муфта вышла из строя раньше, то ремень все равно стоит заменить. Потому что когда шкив с нерабочей муфтой успел поработать какое-то время, он однозначно повредил ремень и тот скоро порвется. Вам же не нужен этот риск?

Замена обгонной муфты генератора

Замена обгонной муфты генератора — достаточно трудоемкий процесс, который усложняют следующие факторы.

Для этого нужны специальные инструменты, которых нет у каждого автовладельца. Часто подкапотное пространство не позволяет просто заменить эту деталь — приходится снимать генератор целиком и только потом менять муфту. Если муфта заклинила, то она может сильно “прикипеть” и снять ее становится очень сложно. Есть определенные нюансы, не зная которых, можно убить генератор.

Давайте по порядку… Для снятия муфты нужны специальные головки. Первая — это “звездочка”, чаще всего на 6 лучей, которая зацепляется за внутреннюю обойму шкива и позволяет ее откручивать. Вторая — это вороток с головкой torx на конце, чаще всего с индексом 50, который позволяет зафиксировать вал генератора. Но если в некоторых случаях чтобы снять и установить новую муфту можно при отсутствии спецключа можно воспользоватся болтом с головкой на 17. Он аккуратно вставляется в пазы обоймы и ее можно будет откручивать муфту обычным ключом.

Вторая — это вороток с головкой torx на конце, чаще всего с индексом 50, который позволяет зафиксировать вал генератора. Но если в некоторых случаях чтобы снять и установить новую муфту можно при отсутствии спецключа можно воспользоватся болтом с головкой на 17. Он аккуратно вставляется в пазы обоймы и ее можно будет откручивать муфту обычным ключом.

Так как поменять обгонную муфту? Сначала первая головка вставляется в шкив, потом на нее накидывается ключ, потом в нее вставляется второй вороток, который зацепляется с валом генератора и тоже фиксируется ключом. Теперь, работая ключами в разные стороны, пробуем снять муфту. Если ее сильно заклинило, то снятие обгонной муфты генератора на 99% потребует снятия генератора и фиксации воротка в тисках.

Ошибки при снятии обгонной муфты

Что еще нужно знать для замены этой детали? Во-первых, не забывайте отключать АКБ — все-таки вы работаете с электрооборудованием. Во-вторых, снимите ремень генератора — это логично, конечно, но не забывайте. В-третьих, никогда не пытайтесь снять муфту другими способами, чем тот, который описан выше.

В-третьих, никогда не пытайтесь снять муфту другими способами, чем тот, который описан выше.

- Удары молотком способны погнуть вал генератора.

- Нагревание может расплавить смазку в подшипниках генератора или даже их сальники.

- Заклинивание якоря генератора отверткой вместо того, чтобы купить специальный вороток, тоже может повредить генератор.

Ну и в-четвертых, никогда не забывайте одевать защитную крышечку-пыльник, которая всегда идет в комплекте с деталями хороших производителей. Без нее муфта выйдет из строя раньше времени.

Ремонт обгонной муфты генератора

Возможен ли ремонт обгонной муфты генератора? В теории да, если у вас есть доступ к специалистам по подшипникам, которые способны разобрать шкив генератора с обгонной муфтой, перебрать подшипник, заменить изношенные элементы и собрать все обратно “как было”, с прецизионной точностью. На практике таким занимаются только энтузиасты — обгонные муфты считаются неразборной деталью, продаются только в сборе и всегда меняются целиком. Стоят они “выше среднего”, но с учетом того, что их ресурс около 100 000 километров, а конструкция автомобиля получает очевидные преимущества — это того стоит.

Стоят они “выше среднего”, но с учетом того, что их ресурс около 100 000 километров, а конструкция автомобиля получает очевидные преимущества — это того стоит.

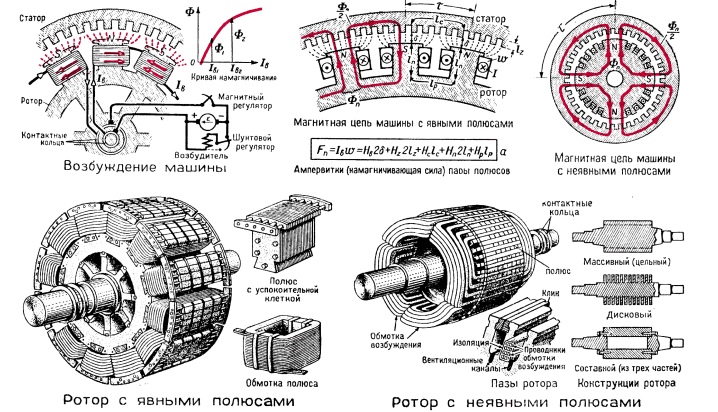

Обгонная муфта принцип работы

Обгонная муфта

Обгонная муфта – это механическое устройство, основная задача которого – предотвращение передачи крутящего момента к ведущему валу от ведомого в моменты, когда ведомый вал начинает вращаться более быстро. Муфта также используется в тех случаях, когда необходимо передать крутящий момент лишь в одну сторону.

- Обгонная муфта

- Некоторые виды обгонных муфт

- Применение муфты

- Обгонная муфта шкива генератора

- Обгонные муфты в АКПП

- Основные элементы конструкции

- Принцип работы

- Источники:

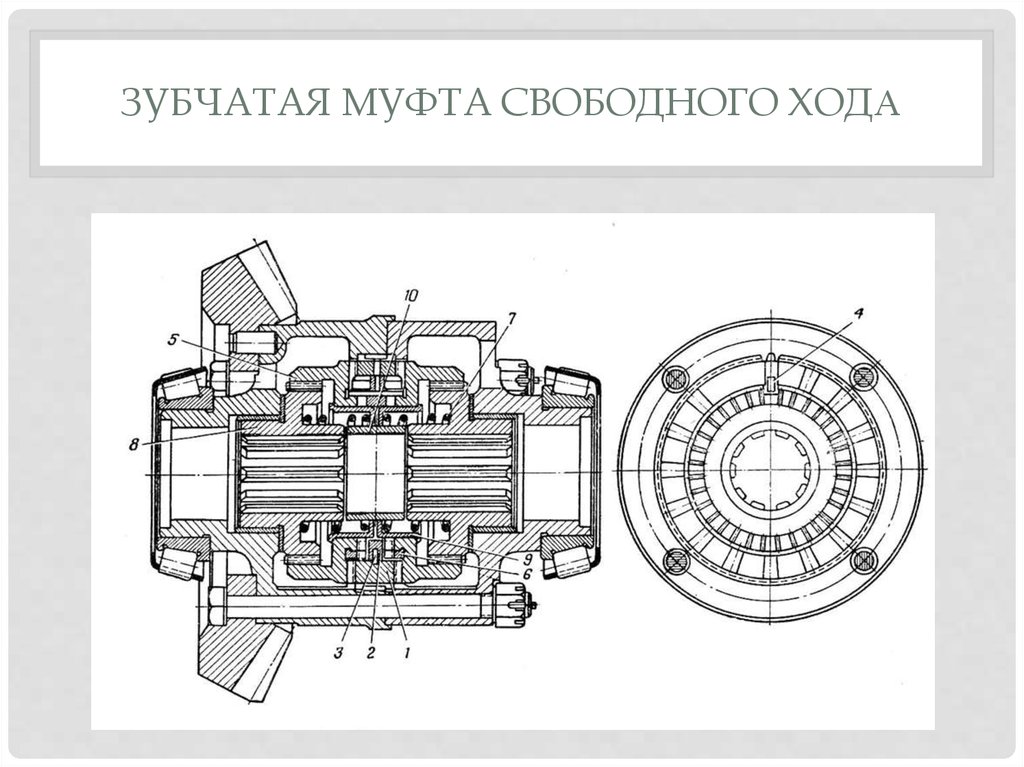

Некоторые виды обгонных муфт

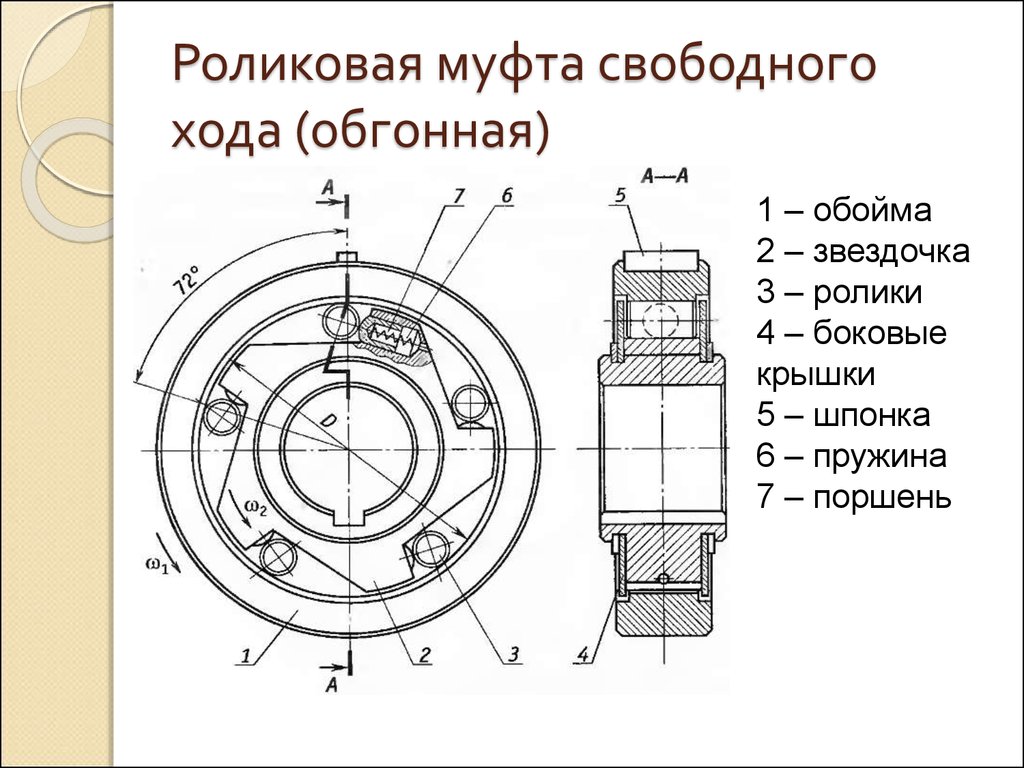

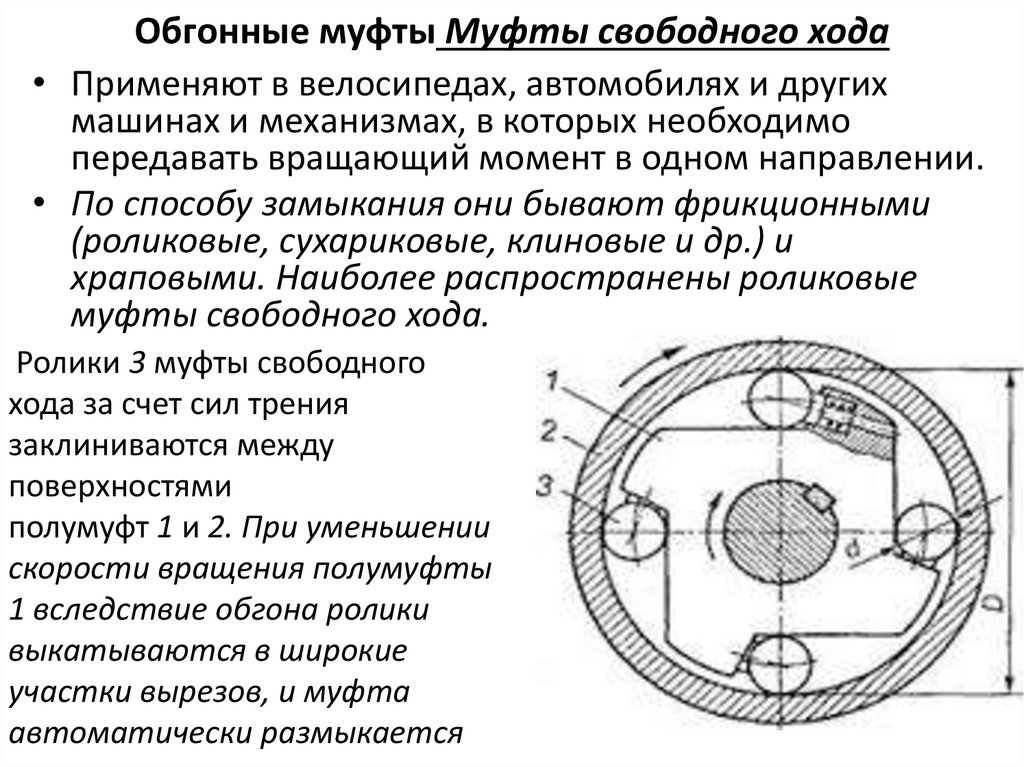

Самыми простейшими обгонными муфтами можно считать роликовые и сухариковые.

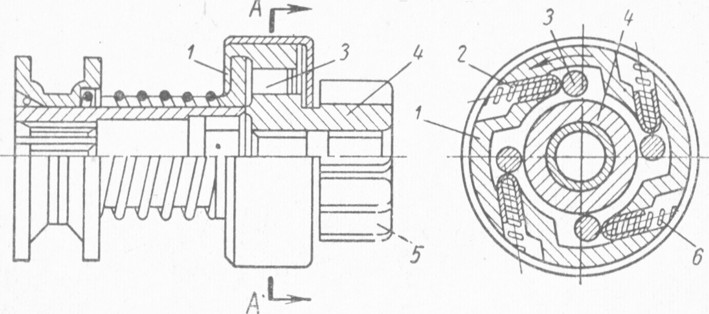

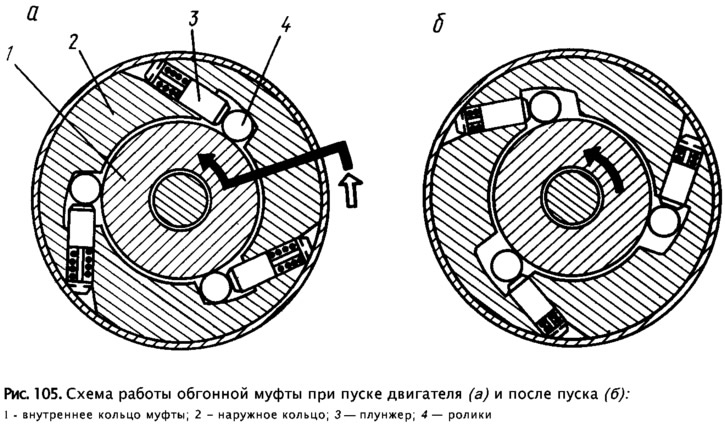

Муфта состоит из двух колец – внутреннего и внешнего. В углублениях внутреннего кольца, который является ведущим валом, установлены ролики, которые под действием пружин прижимаются к канавкам на внешнем кольце, ограничивая тем самым его самостоятельное вращение, в результате чего внешнее кольцо начинает вращаться синхронно с внутренним. При достижении внешним кольцом большей угловой скорости, чем у ведущего вала, ролики под действием центробежной силы сжимают пружины, вследствие чего выходят из зацепления с внешним кольцом, которое, не передавая усилий на ведущий вал, может развивать гораздо большую угловую скорость, не повреждая возможными перегрузками весь механизм (трансмиссию).

При достижении внешним кольцом большей угловой скорости, чем у ведущего вала, ролики под действием центробежной силы сжимают пружины, вследствие чего выходят из зацепления с внешним кольцом, которое, не передавая усилий на ведущий вал, может развивать гораздо большую угловую скорость, не повреждая возможными перегрузками весь механизм (трансмиссию).

Самым очевидным является применение обгонных муфт на велосипедах – именно благодаря этим несложным устройствам велосипедисты избавлены от необходимости всё время крутить педали. При отсутствии обгонной муфты на ведущем колесе жёсткое соединение ведомой звёздочки и ступицы колеса педали бы вынуждены всё время крутиться.

Посмотрите полезное видео, оно полностью вам объяснит этот принцип.

Применение муфты

Механизмы свободного хода нашли широкое применение в узлах автомобилей различных производителей.

Обгонная муфта присутствует:

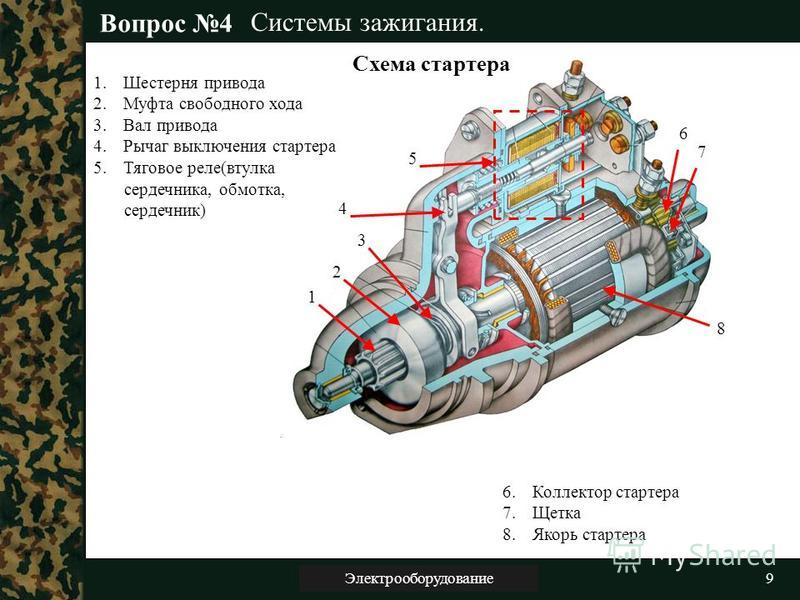

- в системах запуска двигателя внутреннего сгорания (ДВС): здесь устройство свободного хода является частью стартера.

Без муфты коленчатый вал двигателя мог бы повредить стартер.

Без муфты коленчатый вал двигателя мог бы повредить стартер. - в АКПП классического типа: в них механизм свободного хода является частью гидротрансформатора – устройства, которое отвечает за передачу и изменение крутящего момента от ДВС к коробке передач

- в генераторах — здесь она выступает в качестве защитного компонента, ограничивая передачу крутильных колебаний от коленчатого вала ДВ С и нейтрализует колебания на ремне генератора, снижает шумность ременного привода, что продлевает срок службы генератора.

Обгонная муфта шкива генератора

Применение муфт свободного хода в шкивах генераторов обусловлено малыми сроками службы приводных ремней.

В шкиве генератора установлено два ряда роликовых подшипников.

Один ряд выполняет, так сказать, основную функцию – обеспечивает вращение шкива, и, следовательно, ротора генератора. Другой ряд роликов при резком уменьшении числа оборотов двигателя «притормаживает» ротор, в результате чего шкив продолжает свободно вращаться.

В результате рывки, которые испытывает приводной ремень, пропадают, что положительно сказывается на сроке его службы. Конструкция обгонной муфты шкива и бендикса стартера довольно схожи – в качестве элементов, передающих крутящий момент, используются ролики.

Обгонные муфты в АКПП

Обгонные муфты являются выполняют важные функции в работе «обычной», гидротрансформаторной АКПП. Они являются управляемыми и от их своевременного срабатывания и качественного блокирования замков муфт, зависит работа АКПП.

Муфты первого типа блокируют включение передач, когда селектор АКПП находится в режиме «D», но водитель удерживает авто, нажимая на педаль тормоза. Муфта в таком случае (внутреннее кольцо которой является частью «солнечной» шестерни) вращается вместе с «солнечной» шестерней, а водило, передающее крутящий момент, остаётся неподвижным – вращаются только сателлиты.

Основные элементы конструкции

- Внутренняя обойма. Этот элемент надежно соединяется с якорем – валом генератора.

- Наружная обойма. Деталь зацепляется со шкивом.

- Мощная контактная пластина с вмонтированным сальником.

- Два ряда роликов. Эти конструктивные элементы являются соединительными деталями наружной и внутренней обойм. Первый ряд состоит из игольчатых подшипников, а второй – универсальные профилированные фигуры, которые свободно передвигаются и являются стопором.

- Долговечная прокладка, изготовленная из полиэстера.

- Профиль со шлицами.

- Качественная втулка с наклонными плоскостями.

- Пластиковая крышка.

- Оригинальная втулка цилиндрической формы.

Принцип работы

Обгонная муфта широко распространена в автомобильной отрасли.

Роликовый агрегат со свободным принципом хода делится на две основные категории: первая максимально крепко зафиксирована на основном валу, а вот вторая соединена с ведомой частью.

Во время вращения по часовой стрелке небольшие ролики постепенно перекатываются в узкий отсек зазора между двумя полумуфтами. В результате этого происходит заклинивание.

В результате этого происходит заклинивание.

Принцип работы обгонной муфты основан на том, что агрегат передает крутящий момент исключительно в одном направлении. Если мастер будет вращать устройство в противоположную сторону, то агрегат будет просто прокручиваться.

Источники:

- http://seite1.ru/

- autostuk.ru

- Drive2.ru

- Авто Fastmb

- Лабуда

- Бесплатные электронные технические руководства

- FB.ru

- MASHINAPRO

- life-with-cars.ru

- autoflit.ru

- АвтоНоватор

- MotorsGuide.ru

- DRIVE2

- automanya.ru

- vodi.su

- VipWash.ru

- k-a-t.ru

- Студопедия

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Средний рейтинг: 5 из 5.

Обгонная муфта генератора — как она работает?

Ещё на рубеже третьего тысячелетия генераторные ремни служили недолго, а затем их приходилось заменять из-за неизбежного разрыва. Слишком короткий срок эксплуатации ремней генератора обуславливается неравномерной работой двигателя автомобиля. Ведь его крутящий момент передаётся импульсно в результате сгорания топлива в цилиндрах. Осуществление данного процесса происходит за два полных оборота коленвала.

Это часто становится причиной того, что возникают непостоянные вращательные показатели коленчатого вала. Но при этом всём, приводящиеся с помощью ремней генератора, детали вращаются по инерции с такими цикличными показателями, отличающимися от тех, которые показывает вал: или сильно опережают, или достаточно отстают.

Если проиграть в своей памяти разгонные и тормозные режимы автомобиля, а также то как запускается и останавливается двигатель, не сложно будет понять причину, по которой растягивается ремень и даже разрывается через некоторый временной промежуток. И поэтому дабы нивелировать происходящее, был разработан механизм генераторной обгонной муфты, встроенной в его шкив.

И поэтому дабы нивелировать происходящее, был разработан механизм генераторной обгонной муфты, встроенной в его шкив.

- Обгонная муфта генератора – принцип работы

- Строение обгонной муфты

- Как проверить обгонную муфту генератора?

- Рекомендации по установке

Обгонная муфта генератора – принцип работы

Обгонная муфта генератора является элементом механической трансмиссии, устанавливаемый для предотвращения передачи момента вращения между валом ведомым и валом ведущим, в том случае, если по какой либо причине первый вал начинает набирать большие обороты чем второй. Обгонная муфта по конструкции своего механизма не нуждается в каких-либо приводах управления. Самым главным преимуществом обгонной муфты является его автоматическое включение и отключение.

В качестве простейшего примера, который сможет пояснить применение генераторной муфты можно привести самый обычный велосипедный привод. Когда человек, едущий на велосипеде, прекращает вращать педали, а транспортное средство всё также движется далее по инерции, срабатывает его муфта обгона: происходит отключение колёс от педалей, которые стоят на месте не травмируют ноги велосипедиста. К Вашему сведению, принцип работы данного механизма был проецирован изобретателем из Германии Ортивином Штибером со ступицы заднего колеса велосипеда. И впервые обгонная муфта была установлена именно на велосипед от производителя «Торпедо» в тормозную втулку в 1903 году.

Когда человек, едущий на велосипеде, прекращает вращать педали, а транспортное средство всё также движется далее по инерции, срабатывает его муфта обгона: происходит отключение колёс от педалей, которые стоят на месте не травмируют ноги велосипедиста. К Вашему сведению, принцип работы данного механизма был проецирован изобретателем из Германии Ортивином Штибером со ступицы заднего колеса велосипеда. И впервые обгонная муфта была установлена именно на велосипед от производителя «Торпедо» в тормозную втулку в 1903 году.

Касательно принципа работы обгонной муфты генератора, он похож на функциональный процесс бендикса стартера. Когда цилиндры наполняются топливом, которое в последствии сгорает с одновременным разгоном якоря, а обе части муфтовой обоймы замыкают специальные стопорящие ролики. В результате этого якорь обретает крутящий момент. В случае не сгорания топлива, который может произойти из-за топливного сжатия, притормаживающего вращение коленчатого вала, наружная обойма запаздывает по отношению к внутренне размещённой обойме. Следовательно происходит разъединение обойм, что означает самостоятельное вращение якоря и шкива. Этот процесс обеспечивает ликвидацию отрицательного инерционного воздействия на камень генератора.

Следовательно происходит разъединение обойм, что означает самостоятельное вращение якоря и шкива. Этот процесс обеспечивает ликвидацию отрицательного инерционного воздействия на камень генератора.

Строение обгонной муфты

Существует несколько типов обгонных генераторных муфт, которые немного, но всё же отличаются друг от друга в своём устройстве. Это, например, муфты, которые обеспечивают свободный ход. Они, в свою очередь, подразделяются на храповые и фрикционные. Касательно фрикционного типа обгонной муфты, то его подразделяют ещё на несколько подвидов: муфты с радиальным и осевым замыканием, клиновые, ленточные и пружинные. А из клиновых можно выделить ещё один подвид обгонных муфт – роликовые, которые, являются самыми часто применяемыми. Поэтому устройство обгонной муфты генератора мы рассмотрим именно на этом типе – роликовой обгонной муфте.

Хочется выделить особенности строения генераторной обгонной муфты – это присутствие двух обойм: внутренняя, напрямую связанная с валом, и наружная, что соединена со шкивом. Следующим элементом обгонной муфты генератора данного типа, исходя из названия, являются ролики, что достаточно предсказуемо. Зачастую указанные ролики монтируются в два ряда. Первый ряд состоит из тех роликов, которые перемещаются по внутренней обойме, по её профилированной части. Они выполняют роль стопорного механизма. Второй же ряд включает в себя ролики, которые функционируют по типу игольчатых подшипников. Кроме вышеперечисленного среди устройства обгонной муфты генератора можно выделить:

Следующим элементом обгонной муфты генератора данного типа, исходя из названия, являются ролики, что достаточно предсказуемо. Зачастую указанные ролики монтируются в два ряда. Первый ряд состоит из тех роликов, которые перемещаются по внутренней обойме, по её профилированной части. Они выполняют роль стопорного механизма. Второй же ряд включает в себя ролики, которые функционируют по типу игольчатых подшипников. Кроме вышеперечисленного среди устройства обгонной муфты генератора можно выделить:

— контактную пластину, оснащённую сальниками;

— внутрирасположенные втулки в числе двух штук. Первая из них обычная, вторая имеет наклонные плоскости;

— прокладку, обладающую очень прочными свойствами, которая выполнена из эластомера;

— шлицевой профиль.

Мы здесь хотим отметить то, что использование шкива вместе с генераторной муфтой запрещено, если отсутствует пластиковая крышка. Монтаж крышки делается всего лишь один раз и не занимает особых усилий, причём осуществляется своими руками.

Как проверить обгонную муфту генератора?

Заменять обгонную муфту генератора рекомендуется только после достоверного выявления неполадок, связанных с некорректным функционированием этого агрегата. Первым и самым ощутимым признаком того, что обгонная муфта уже скоро отживёт своё, является дребезжание, слышимое в салоне. Его опытный автовладелец не спутает с чем-либо другим. И также ещё возникновение сильной вибрации при медленном движении автомобиля или во время нахождения его на передаче или тормозе. Некоторые из автовладельцев первым делом диагностируют натяжной и обводный генераторные ролики, проверяют люфты и смазки. И не из-за того, что эти манипуляции отвечают первоочерёдным пунктам инструкции по проверке обгонной генераторной муфты, нет, а только потому что подозрение первым делом ложится именно участки с этими механизмами. Хотя вполне вероятно может быть и такое, но если диагностирование данных механизмов дала нулевой результат, тогда точно стоит проверить в каком состоянии находится обгонная муфта генератора.

Первым делом откройте капот автомобиля и запустите двигатель. Далее разгоните мотор до четырёх тысяч оборотов, не менее и выключайте зажигание. Если послышится некое послезвучие, что похоже на то, какой звук издаёт останавливающаяся турбина, то обгонная муфта генератора ещё вполне моет справляться с возложенными на неё задачами. Если же Вы не услышали данного характерного звучания, то не думайте сразу, что дело в том, что барахлит катушка зажигания или генератор, либо какое-то другое автомобильное устройство. Вот именно в этом случае, то и стоит подумать о том, что пора уже и выбросить хлам в виде старой обгонной муфты генератора, заменив её новой, ибо ресурсы первой уже исчерпаны.

Рекомендации по установке

Конечно можно попробовать её отремонтировать, но зачастую помогают лишь радикальные методы – её замена. Но перед тем, как Вы решите устанавливать новенькую обгонную муфту генератора, мы хотим привести Вам следующие рекомендации:

1. Данный механизм следует устанавливать лишь имея в наличии мелкошлицевый профиль. Это очень важно! Просто обзаведитесь этим инструментом, не забивая голову ненужными вопросами.

Это очень важно! Просто обзаведитесь этим инструментом, не забивая голову ненужными вопросами.

2. Если поверхность шкива пестрит незначительными повреждениями, не переживайте, такое явление вполне допустимо.

3. В процессе установки затяжку необходимо осуществлять максимально близко к значению момента в 80 ± 10 Нм.

4. Строго соблюдайте направление затяжки и её момент.

5. Инструмент, для установки новой обгонной муфты, должен быть закалён. Мелкошлицевой профиль обязан соответствовать стандарту DIN 5481 -17×20.

6. Использование шкива вместе с генераторной муфтой запрещено, если отсутствует пластиковая крышка, так как это может стать причиной осуществления недостаточно хорошей защиты.

7. Максимальный баланс шкива с муфтой в заблокированном положении должен равняться значению в 20 гмм.

8. Демонтаж шкива вполне осуществим при помощи вышеперечисленных инструментов.

Обгонная муфта генератора предназначена для выполнения множества функциональных задач. Это и защита генератора от вращательных колебаний, производимых коленвалом двигателя, и устранение колебаний на ремне, но также и сокращение хода его утяжелителя, увеличение эксплуатационных ресурсов и снижение уровня шумовыделения и натяжения ременного привода. Поэтому мы настоятельно Вам рекомендуем, дорогие наши читатели, приобрести и установить обгонную муфту генератора. Будьте уверены на все тысячу процентов, что Ваш автомобиль с ней заработает гораздо лучше!

Ремонт обгонной муфты генератора автомобиля своими руками

Содержание

Из-под капота часто слышатся посторонние звуки, по характеру которых можно определить вид возникшей неисправности. Одним из таких характерных шумов является потрескивание, аналогичное треску электричества. Связан такой шум с выходом из строя генератора или одной из его частей – муфты. Что это за деталь, как понять, что ресурс муфты выработан, и запчасть нуждается в замене?

Что такое муфта генератора: виды и конструктивные особенности

В современных легковых и малотоннажных транспортных средствах продолжением неподвижного шкива генератора является муфта свободного хода, которая компенсирует возникающие в ходе вращения коленчатого вала вибрации, делает возможным быстрое снижение и набор оборотов двигателя при резких перепадах нагрузки. То есть, обеспечивает электрогенератору «свободный ход».

То есть, обеспечивает электрогенератору «свободный ход».

Механизмы свободного движения бывают двух видов:

- муфты свободного хода — устройства, которые благодаря особому сцеплению вращаются только в прямом направлении;

- обгонно-реверсивные муфты генератора, которые вращаются в одном направлении и могут незначительно смещаться в обратном нормальному движению.

Такие механизмы свободного движения не являются взаимозаменяемыми, поэтому при замене подбирают соответствующий транспортному средству тип изделия. Однако конструктивные особенности у муфт обоих видов схожи и имеют общие поломки и неисправности.

Муфта свободного хода генератора состоит из следующих элементов:

- пластмассовый кожух;

- ролик;

- наружная обойма;

- пружина;

- плунжер;

- внутренняя обойма;

- пружинный упор;

- приводная шестерня;

- якорный вал стартера

Обгонная муфта: принцип работы

В отличие от автомобилей старой конструкции с неподвижным шкивом, современные транспортные средства с механизмом свободного хода генераторов увеличивают полезный срок использования ремня генератора, что существенно снижает его естественный износ.

Скорость вращения коленвала на протяжение рабочего цикла не равномерна — количество оборотов регулируется трансмиссией и изменением положения педали «газа».

Изменения крутящего момента передаются на шкив ремнем ГРМ. Шкив вращается по инерции и не сразу реагирует на изменение крутящего момента, передаваемого ремнем. При снижении оборотов ремень замедляется, а шкив еще не успел сбросить инерционный момент – и между ними происходит взаимодействие. Высокая температура при трении подвижных частей разрушает ремень ГРМ. Механизм свободного движения компенсирует это состояние следующим образом:

Внутренняя втулка жестко связана с роторным валом, тогда как наружная обеспечивает сцепление со шкивом. При разгоне и увеличении числа оборотов прижимные ролики зацепляются друг с другом, и муфта передает равномерный крутящий момент на ротор генератора.

При торможении и падении количества оборотов двигателя ролики размыкаются. Наружная втулка снижает число оборотов, а внутренняя продолжает движение. Ремень генератора и его шкив двигаются независимо друг от друга, а это значительно снижает нагрузку на ремень.

Ремень генератора и его шкив двигаются независимо друг от друга, а это значительно снижает нагрузку на ремень.

Типичные неисправности механизма свободного движения и методы их диагностики

Как и все подвижные механизмы, обгонная муфта подвержена естественному износу, механическим повреждениям, засорениям и загрязнениям или некачественно проведенным сервисным работам по обслуживанию генератора.

Как определить, что шкив свободного хода вышел из строя:

- при запуске мотора появляется шум;

- в процессе эксплуатации транспортного средства от ремня генератора исходят щелчки;

- сам ремень движется рывками и вибрирует.

Визуальная и аудиальная диагностика без демонтажа

- Включаем двигатель в холостой режим — при активном движении натяжителя ременной передачи муфта неисправна.

- Разгоняем двигатель до 2 тыс. оборотов и отключаем. Жужжащий или свистящий звук – признак неисправности подшипников механизма. Звук треска – свидетельство износа муфты.

Методы диагностики демонтированной муфты

После того, как методы визуальной диагностики показали наличие неисправности, демонтируем муфту. При ближайшем рассмотрении нужно заблокировать внутреннюю обойму, а внешнее кольцо – прокрутить по ходу его естественного движения при работе в системе или в обратном направлении.

Если внутренняя обойма движется – муфта изношена. Если внешнее кольцо не крутится в направлении, обратном движению ремня генератора – шкив неисправен.

Обгонно-реверсивные механизмы свободного движения при проверке должны пружинить, если внешнему кольцу задано направление прямого вращения привода, и свободно вращаться в обратном направлении. При нарушении хода муфта подлежит замене.

Пошаговая инструкция по замене механизма свободного движения

Замена обгонной муфты осуществляется в специализированном сервисе или самостоятельно. Не забудьте при диагностике муфты проверить состояние генератора — возможно, потребуется замена якоря или расходников. Крепеж механизма свободного движения обычно скрыт защитным колпачком и утоплен под болт с потайной головкой. Необходим специальный ключ.

Крепеж механизма свободного движения обычно скрыт защитным колпачком и утоплен под болт с потайной головкой. Необходим специальный ключ.

- Скинуть минусовую клемму АКБ.

- Демонтировать защиту двигателя.

- Демонтировать ремень генератора.

- Демонтировать генератор.

- Открутить муфту.

- Установить новую муфту, защитный колпачок и крышку.

- Повторить шаги 1-4 в обратном порядке.

Нецелесообразность ремонта обгонной муфты объясняется ее низкой стоимостью. В отдельных случаях выполняют мелкий ремонт в виде замены вкладышей или роликов.

Однако процесс ремонта неразрывно связан с необходимостью обеспечить заклинивание роликов и соосности деталей для правильного функционирования в условиях рабочего механизма. Технически сложные процессы делают ремонт муфты невыгодным.

Средний срок службы обгонной муфты составляет 100 000 км пробега. Однако при интенсивной эксплуатации транспортного средства в тяжелых дорожных условиях срок может существенно сократиться. Поэтому при обнаружении одного из явных признаков неисправности механизма свободного движения необходимо провести диагностику всего генератного узла и заменить изношенные детали на новые.

Поэтому при обнаружении одного из явных признаков неисправности механизма свободного движения необходимо провести диагностику всего генератного узла и заменить изношенные детали на новые.

Как видим, в замене муфты нет ничего сложного. Но неопытному автолюбителю мы все же рекомендуем обратиться в специализированный автосервис.

Обгонные муфты | Главный механик

Содержание

- Обгонная муфта, что это

- Некоторые виды обгонных муфт

- Бендикс автомобильного стартера

- Обгонная муфта шкива генератора

- Обгонные муфты в АКПП

Обгонная муфта, что это

Обгонными муфтами (или муфтами свободного хода) называются трансмиссионные узлы, предназначение которых заключается в прекращении передаваемого крутящего момента на ведомый вал.

Зачастую необходимость в этом возникает, когда ведомый вал начинает вращаться быстрее ведущего, что может привести к поломке механизма.

Например, обгонные муфты зачастую используются в сельскохозяйственной технике, крутящий момент на которую передаётся от вала отбора мощности, но при этом трансмиссия агрегата не может вращаться с той же угловой скоростью, что и ВОМ.

Некоторые виды обгонных муфт

Обгонные муфты, как правило, имеют несложную конструкцию. Для включения/выключения муфты не требуется каких-либо дополнительных исполнительных механизмов.

Самыми простейшими обгонными муфтами можно считать роликовые и сухариковые.

Роликовая муфта получила широкое распространение в технике благодаря своей простоте, бесшумности в работе и высокой надёжности:

Муфта состоит из двух колец – внутреннего и внешнего. В углублениях внутреннеего кольца, который является ведущим валом, установлены ролики, которые под действием пружин прижимаются к канавкам на внешнем кольце, ограничивая тем самым его самостоятельное вращение, в результате чего внешнее кольцо начинает вращаться синхронно с внутренним. При достижении внешним кольцом большей угловой скорости, чем у ведущего вала, ролики под действием центробежной силы сжимают пружины, вследствие чего выходят из зацепления с внешним кольцом, которое, не передавая усилий на ведущий вал, может развивать гораздо большую угловую скорость, не повреждая возможными перегрузками весь механизм (трансмиссию).

При достижении внешним кольцом большей угловой скорости, чем у ведущего вала, ролики под действием центробежной силы сжимают пружины, вследствие чего выходят из зацепления с внешним кольцом, которое, не передавая усилий на ведущий вал, может развивать гораздо большую угловую скорость, не повреждая возможными перегрузками весь механизм (трансмиссию).

Самым очевидным является применение обгонных муфт на велосипедах – именно благодаря этим несложным устройствам велосипедисты избавлены от необходимости всё время крутить педали. При отсутствии обгонной муфты на ведущем колесе жёсткое соединение ведомой звёздочки и ступицы колеса педали бы вынуждены всё время крутиться.

Впрочем, на “живом примере” можно более наглядно объяснить и описать принцип действия обгонных муфт, используя в качестве примеры и других образцов использования муфт, попутно рассмотрев некоторые варианты их устройств и предназначение в работе того или иного механизма.

Бендикс автомобильного стартера

Как видите, изделие имеет компактный вид. Шестерня служит для прокручивания маховика двигателя в момент его пуска. В тот момент, когда двигатель запустится, обороты маховика значительно превысят обороты вращения шестерни. Ввиду того, что сама конструкция бендикса не рассчитана на длительную работу на высоких оборотах, механизм, если он будет вращаться с тою же скоростью, что и двигатель в течение длительного времени, выйдет из строя. Водитель, конечно, же разомкнёт электрическую цепь стартера, после того, как двигатель запустится, и шестерня бендикса выйдет из зацепления с маховиком. Но всё же время нагрузки на столь миниатюрный механизм желательно свести к минимуму.

Шестерня служит для прокручивания маховика двигателя в момент его пуска. В тот момент, когда двигатель запустится, обороты маховика значительно превысят обороты вращения шестерни. Ввиду того, что сама конструкция бендикса не рассчитана на длительную работу на высоких оборотах, механизм, если он будет вращаться с тою же скоростью, что и двигатель в течение длительного времени, выйдет из строя. Водитель, конечно, же разомкнёт электрическую цепь стартера, после того, как двигатель запустится, и шестерня бендикса выйдет из зацепления с маховиком. Но всё же время нагрузки на столь миниатюрный механизм желательно свести к минимуму.

Для этой цели бендикс имеет обгонную муфту. Крутящий момент от якоря стартера передаётся за счёт роликов, которые одновременно зацепляются за внутреннее кольцо муфты, а при вращении, зацепляясь за канавки внешнего кольца, начинают передавать через него крутящий момент на саму шестерню бендикса, который, благодаря воздействию рычага (вилки) вводится в зацепление с маховиком. Рычаг же приводится в движение соленоидом – втягивающим реле стартера.

Рычаг же приводится в движение соленоидом – втягивающим реле стартера.

После того, как двигатель запустится, ролики, до тех пор, прижатые к канавкам внешнего кольца пружинами и передавая усилие на наружное кольцо, жёстко связанное с шестерней бендикса, под действием центробежных, оказывая воздействие на прижимающие их пружины, перестанут давить на канавки внешнего кольца. В результате угловые скорости якоря стартера и маховика двигателя станут различаться – маховик будет вращаться со своей частотой, а якорь – со своей (меньшей), до тех пор, пока водитель не разомкнёт электрическую цепь стартера и бендикс и якорь прекратят своё вращение.

Обгонная муфта роликового типаОбгонная муфта шкива генератора

Применение муфт свободного хода в шкивах генераторов обусловлено малыми сроками службы приводных ремней. В шкиве генератора установлено два ряда роликовых подшипников.

Один ряд выполняет, так сказать, основную функцию – обеспечивает вращение шкива, и, следовательно, ротора генератора. Другой ряд роликов при резком уменьшении числа оборотов двигателя «притормаживает» ротор, в результате чего шкив продолжает свободно вращаться.

Другой ряд роликов при резком уменьшении числа оборотов двигателя «притормаживает» ротор, в результате чего шкив продолжает свободно вращаться.

В результате рывки, которые испытывает приводной ремень, пропадают, что положительно сказывается на сроке его службы. Конструкция обгонной муфты шкива и бендикса стартера довольно схожи – в качестве элементов, передающих крутящий момент, используются ролики.

Обгонные муфты в АКПП

Обгонные муфты являются выполняют важные функции в работе «обычной», гидротрансформаторной АКПП. Они являются управляемыми и от их своевременного срабатывания и качественного блокирования замков муфт, зависит работа АКПП.

Муфты первого типа блокируют включение передач, когда селектор АКПП находится в режиме «D», но водитель удерживает авто, нажимая на педаль тормоза. Муфта в таком случае (внутреннее кольцо которой является частью «солнечной» шестерни) вращается вместе с «солнечной» шестерней, а водило, передающее крутящий момент, остаётся неподвижным – вращаются только сателлиты.

Муфты второго типа блокируют проворачивание водило низшей передачи, в случаях необходимости быстрого ускорения.

В заключение можно сказать, что рассмотренные примеры использования обгонных муфт охватывают лишь мизерную долю их применения в технике. В частности, муфты свободного хода необходимы для обеспечения ротации винта, а их «сухариковые» варианты нашли применение в инструментах, в народе прозванных «трещотками».

Посмотрите видео “Обгонная муфта – дефектовка”

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

zakaz@themechanic.

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Производство электроэнергии с использованием роликового механизма – IJERT

Том 03, выпуск 02 (февраль 2014 г.

)

)DOI: 10.17577/IJERTV3IS20870

Скачать полнотекстовый PDF Процитировать эту публикацию

Б. Сантош Сарма, Б. Удая Кумар, 2014 г., Производство электроэнергии с использованием роликового механизма, МЕЖДУНАРОДНЫЙ ЖУРНАЛ ИНЖЕНЕРНЫХ ИССЛЕДОВАНИЙ И ТЕХНОЛОГИЙ (IJERT), том 03, выпуск 02 (февраль 2014 г.),

PDF-версия

Просмотр

Только текстовая версия

Производство электроэнергии с использованием роликового механизма

*B. Сантош Сарма* Б.Удая Кумар

*Студент,*Доцент кафедры электроники и приборостроения, Университет ГИТАМ, Вишакхапатнам, Андхра-Прадеш

Резюме. В этом проекте мы вырабатываем электроэнергию нетрадиционным методом, просто передавая транспортные средства на специально разработанную роликовую установку. Этот метод производства электроэнергии не требует входной мощности. Этот проект реализуется с использованием простого приводного механизма, такого как ролик, некоторых сопряженных электрических компонентов и механизма цепного привода. Основным принципом является простое преобразование энергии из механической формы в электрическую с использованием веса транспортного средства (потенциальная энергия) и движения (кинетическая энергия).

Этот проект реализуется с использованием простого приводного механизма, такого как ролик, некоторых сопряженных электрических компонентов и механизма цепного привода. Основным принципом является простое преобразование энергии из механической формы в электрическую с использованием веса транспортного средства (потенциальная энергия) и движения (кинетическая энергия).

ВВЕДЕНИЕ

Эта дорожная колея вырабатывает бесплатную электроэнергию, когда по ней проезжают автомобили, и они не похожи на обычные лежачие полицейские. Они не повреждают ваш автомобиль и не расходуют бензин, когда вы их проезжаете, а еще у них есть дополнительное преимущество, заключающееся в том, что они производят энергию бесплатно. Электрокинетический генератор энергии способен генерировать около 10 кВт электроэнергии, которую затем можно использовать для питания дорожных знаков, светофоров и уличных фонарей или хранить в батареях для будущего использования.

Гусеница состоит из металлических роликов, которые вращаются за счет давления проезжающих по ней транспортных средств.

Движение роликов приводит в движение специально разработанную конструкцию, которая, в свою очередь, приводит в действие генератор для производства электроэнергии. Повторяющиеся вращения роликов, которые дополнительно прикреплены к другому свободному колесу, что позволяет ему свободно вращаться между ними, когда транспортные средства проезжают по рельсам.

Движение роликов приводит в движение специально разработанную конструкцию, которая, в свою очередь, приводит в действие генератор для производства электроэнергии. Повторяющиеся вращения роликов, которые дополнительно прикреплены к другому свободному колесу, что позволяет ему свободно вращаться между ними, когда транспортные средства проезжают по рельсам.ИСТОРИЯ

Рампа была изобретена Питером Хьюзом, в 2002 году инженером-электриком и механиком, работающим в Highway Energy Systems Ltd. Компания заявляет, что при нормальных условиях движения устройство будет производить 30 кВт электроэнергии. Другие предлагаемые приложения для дорожных пандусов: обогрев дорог зимой для предотвращения образования льда и вентиляция туннелей для уменьшения загрязнения. «Полный потенциал этого абсолютно огромен». Хьюз утверждает, что 10 рамп могут генерировать такую же мощность, как одна ветряная турбина.

РОЛИКОВЫЙ МЕХАНИЗМ

В этом проекте мы заменили пандусы роликами специальной конструкции, которые напрямую поглощают кинетическую энергию движущихся транспортных средств и преобразуют ее в

энергии вращения и тем самым вращая генератор для производства электроэнергии.

Рисунок: Исполнение 1

ОБОРУДОВАНИЕ:

Ролики:

Рисунок 2

Используемый материал: закаленный EN8

Свойства EN8:

EN8 представляет собой нелегированную среднеуглеродистую сталь с хорошей прочностью на растяжение. Обычно он поставляется в холоднотянутом или прокатном виде. Прочность на растяжение может варьироваться, но обычно составляет от 500 до 800 Н/мм2. EN8 доступен со склада в барах и может быть разрезан по вашим требованиям.

Закалка:

Равномерно нагреть до 830/860°C до полного прогрева и охладить в масле или воде. Также может подвергаться индукционной или пламенной закалке.

Подшипники:

Рисунок: 3

Подшипник — это устройство, обеспечивающее ограниченное относительное движение между двумя или более частями, обычно вращательное или линейное движение. Подшипники можно классифицировать в широком смысле в зависимости от движений, которые они допускают, и в соответствии с их принципом работы, а также по направлениям приложенных нагрузок, которые они могут выдерживать.

Тип подшипника, используемый здесь, представляет собой подшипник качения, который широко используется, имеет относительно высокое трение и в некоторых случаях страдает от остановки. В зависимости от применения срок службы может быть выше или ниже, чем у подшипников качения.

Тип подшипника, используемый здесь, представляет собой подшипник качения, который широко используется, имеет относительно высокое трение и в некоторых случаях страдает от остановки. В зависимости от применения срок службы может быть выше или ниже, чем у подшипников качения.Свободные колеса:

В машиностроении или автомобилестроении муфта свободного хода или обгонная муфта представляет собой устройство в трансмиссии, которое отсоединяет карданный вал от ведомого вала, когда ведомый вал вращается быстрее, чем карданный вал. Овердрайв иногда ошибочно называют свободным колесом, но в остальном он не имеет отношения.

Рисунок: 4

Состояние, при котором ведомый вал вращается быстрее, чем его карданный вал, существует в большинстве велосипедов, когда водитель держит ноги неподвижно, больше не нажимая на педали. В велосипеде с фиксированной передачей без свободного колеса заднее колесо будет вращать педали.

Аналогичное состояние существует в автомобиле с механической коробкой передач при движении под уклон или в любой ситуации, когда водитель убирает ногу с педали газа, закрывая дроссельную заслонку; колеса хотят управлять двигателем, возможно, на более высоких оборотах.

Простейшее устройство свободного хода состоит из двух пилообразных подпружиненных дисков, прижимающихся друг к другу зубчатыми сторонами вместе, что-то вроде храповика. Вращение в

Простейшее устройство свободного хода состоит из двух пилообразных подпружиненных дисков, прижимающихся друг к другу зубчатыми сторонами вместе, что-то вроде храповика. Вращение вв одном направлении, зубья пилы ведущего диска смыкаются с зубьями ведомого диска, заставляя его вращаться с той же скоростью. Если ведущий диск замедляется или прекращает вращение, зубья ведомого диска скользят по зубьям ведущего диска и продолжают вращаться, издавая характерный щелкающий звук, пропорциональный разнице скоростей ведомой шестерни по сравнению с (более медленной) ведущей шестерней. .

4.4 Втулки:

Рисунок: 5

Эти ступицы специально разработаны для удержания свободных колес. На этой ступице будут сидеть два свободных колеса. В одном первичном свободном колесе будет использоваться цепь из роликов, тогда как вторичное колесо используется для передачи энергии на генератор переменного тока.

Генератор (Динамо):

Рисунок: 6

В динамо-машине используются вращающиеся катушки проволоки и магнитные поля для преобразования механического вращения в пульсирующий постоянный электрический ток по закону индукции Фарадея.

Динамо-машина состоит из стационарной конструкции, называемой статором, которая создает постоянное магнитное поле, и набора вращающихся обмоток, называемых якорем, которые вращаются в этом поле. Движение провода в магнитном поле заставляет поле отталкивать электроны в металле, создавая электрический ток в проводе. На небольших машинах постоянное магнитное поле может быть обеспечено одним или несколькими постоянными магнитами; более крупные машины имеют постоянное магнитное поле, создаваемое одним или несколькими электромагнитами, которые обычно называют катушками возбуждения.

Динамо-машина состоит из стационарной конструкции, называемой статором, которая создает постоянное магнитное поле, и набора вращающихся обмоток, называемых якорем, которые вращаются в этом поле. Движение провода в магнитном поле заставляет поле отталкивать электроны в металле, создавая электрический ток в проводе. На небольших машинах постоянное магнитное поле может быть обеспечено одним или несколькими постоянными магнитами; более крупные машины имеют постоянное магнитное поле, создаваемое одним или несколькими электромагнитами, которые обычно называют катушками возбуждения.Коммутатор был необходим для получения постоянного тока. Когда петля из проволоки вращается в магнитном поле, наведенный в ней потенциал меняется на противоположное с каждым полуоборотом, создавая переменный ток. Однако на заре электрических экспериментов переменный ток, как правило, не использовался. Несколько применений электричества, таких как гальваника, использовали постоянный ток, обеспечиваемый грязными жидкими батареями.

Динамо были изобретены как замена батарей. Коммутатор по сути представляет собой поворотный переключатель. Он состоит из набора контактов, установленных на валу машины, в сочетании с неподвижными контактами из графитовых блоков, называемыми «щетками», потому что самыми ранними такими неподвижными контактами были металлические щетки. Коммутатор меняет подключение обмоток к внешней цепи при изменении потенциала, поэтому вместо переменного тока вырабатывается пульсирующий постоянный ток.

Динамо были изобретены как замена батарей. Коммутатор по сути представляет собой поворотный переключатель. Он состоит из набора контактов, установленных на валу машины, в сочетании с неподвижными контактами из графитовых блоков, называемыми «щетками», потому что самыми ранними такими неподвижными контактами были металлические щетки. Коммутатор меняет подключение обмоток к внешней цепи при изменении потенциала, поэтому вместо переменного тока вырабатывается пульсирующий постоянный ток.

ОЖИДАЕМЫЕ РЕЗУЛЬТАТЫ:

Рисунок: 7

Скорость против мощности

Технические параметры

Проверка выходной мощности при постоянном напряжении

Скорость (км/ч)

Выходная мощность (Вт)

Выходное напряжение (В)

Выходной ток (А)

5

0,56

6,00

0,126

15

1,89

6,00

0,369

30

4,09

6,00

0,560

Испытание на нагрузку постоянным сопротивлением 18 Ом

скорость км/ч

Выходная мощность (Вт)

Выходное напряжение (В)

Выходной ток (А)

5

0,45

2,45

0,115

15

1,89

5,78

0,325

30

3,21

7,23

0,435

Температурный тест

Окружающая темп.

Температура корпуса.

Темп. рост

Замечания

20

55,2

32,2

соблюдайте дистанцию 30 см тест

Когда транспортное средство движется по роликовой установке, мы можем получить результаты, как показано на графиках для скорости

Количество используемых динамо-машин: 8 Мощность динамо-машины: 3 Вт Об/мин: 10/ динамо-машина

Крутящий момент для получения: (HP X 5252)/N

(0,004 * 5252)/ 10

2.1 Н-М

Производимое напряжение: 6 вольт на динамо-машину Производимый ток: 0,5 ампер на динамо-машину

ВЫВОД:

Текущая ситуация с электричеством в Индии никого не устраивает. Нам нужно электричество для каждой мелочи.

Более подходящие и компактные механизмы для повышения эффективности. Хотя мы получаем меньше электроэнергии, это простая идея для производства электроэнергии из кинетической энергии движущихся транспортных средств. Если эта концепция получит дальнейшее развитие и будет производиться с высоким потенциалом, я уверен, что можно будет развить огромную мощность. Эти катки могут быть разработаны для тяжелых транспортных средств, что увеличивает входной крутящий момент и, в конечном итоге, выходную мощность генератора за счет использования многоступенчатой трансмиссии, которая является более эффективным методом 9.0009

Более подходящие и компактные механизмы для повышения эффективности. Хотя мы получаем меньше электроэнергии, это простая идея для производства электроэнергии из кинетической энергии движущихся транспортных средств. Если эта концепция получит дальнейшее развитие и будет производиться с высоким потенциалом, я уверен, что можно будет развить огромную мощность. Эти катки могут быть разработаны для тяжелых транспортных средств, что увеличивает входной крутящий момент и, в конечном итоге, выходную мощность генератора за счет использования многоступенчатой трансмиссии, которая является более эффективным методом 9.0009ССЫЛКИ

http://en.wikipedia.org/wiki/Bottle_dynamo

С. Т. Юсуф, А. С. Самосир, М. Абдулкадир Упрощенная модель вращающейся машины постоянного тока для производства механической энергии с использованием сертифицированного международного журнала инженерных и инновационных технологий 9001:2008 (IJEIT), том 2, выпуск 6, декабрь 2012 г.

Раджат Гупта, Суяш Шарма, Саураб Гайкавад

Революционная технология выработки электроэнергии с помощью генераторов с автоматическим выключателем Международный журнал инженерных исследований и технологий (IJERT) ISSN: 2278-0181 Vol. 2 Выпуск 8, август 2013 г.

ChristophValerius, J6rg Krupar и Wolfgang Schwarz Электронное управление питанием для велосипедов

Влияние механизма выпрямителя на производительность инерционной непрерывной переменной передачи

ScienceDirectRegistersign в

PDFView PDF

- Доступ через Your Institution 811119, 100069,811119, 100069,811119.

- Т. Сюй и др.

Математическая модель обгонной муфты

Мех. Мах. Теория

(1994)

- С.Р. Вильгельм и др.

Решение по исправлению кривошипно-кривошипных механизмов с регулировкой угла передачи

Мех. Мах. Теория

(2017)

- Алиюков С. и др.

Инерционные бесступенчатые передачи и исследование их динамики

(2017)

- Алиюков С. и др.

Инерционные бесступенчатые трансмиссии и способы улучшения их характеристик

(2018)

- F. Calland, 1971 Преобразователь крутящего момента, патент США…

- G. Centeno et al.

Бесступенчатая трансмиссия с инерционно-регулирующей системой

J.

Mech. Дес.

Mech. Дес.(2010)

- Г. Константинеско, 1922 Усовершенствованный метод и средства передачи мощности от первичных двигателей, таких как внутренние…

- О. Фридманн и др.

Crank-CVT

Обучение с подкреплением для управления береговым преобразователем энергии волн

2020, Ocean Engineering

В статье обсуждается применение обучения с подкреплением для управления береговым преобразователем энергии волн (WEC). Предлагаемый WEC отличается простой и недорогой архитектурой. Он характеризуется колеблющимся плавающим коромыслом, которое перемещает четырехзвенный рычаг в вертикальной плоскости. Механический выпрямитель на основе двух односторонних муфт и редуктора-умножителя преобразует низкоскоростное колебательное движение четырех стержней в высокоскоростное однонаправленное вращение электрогенератора. Представлена динамическая модель ВЭК, основанная на многотельном подходе и теории линейных волн.

Затем применяется алгоритм обучения с подкреплением (RL), метод Q-обучения, для динамической регулировки соотношения скорости и крутящего момента генератора в зависимости от состояния моря. Результаты моделирования показывают эффективность этого безмодельного адаптивного управления при настройке системы для максимизации генерируемой мощности. Начиная с простой монохроматической модели моря, представленный подход верифицируется по возрастающей сложности морских условий и, наконец, по долгосрочным временным рядам, полученным из измерений реального состояния моря в рассматриваемом географическом регионе. Также обсуждается настройка гиперпараметров алгоритма RL в отношении скорости сходимости и оптимальности генерируемой мощности.

Затем применяется алгоритм обучения с подкреплением (RL), метод Q-обучения, для динамической регулировки соотношения скорости и крутящего момента генератора в зависимости от состояния моря. Результаты моделирования показывают эффективность этого безмодельного адаптивного управления при настройке системы для максимизации генерируемой мощности. Начиная с простой монохроматической модели моря, представленный подход верифицируется по возрастающей сложности морских условий и, наконец, по долгосрочным временным рядам, полученным из измерений реального состояния моря в рассматриваемом географическом регионе. Также обсуждается настройка гиперпараметров алгоритма RL в отношении скорости сходимости и оптимальности генерируемой мощности.Соображения по работе инерционных бесступенчатых трансмиссий

2020, Механизм и теория машин

В этом документе основное внимание уделяется вибрациям такого рода систем и не объясняется принцип работы трансмиссии в деталях, который всесторонне проанализированы в предыдущих статьях и документах [27,28,30,31].

В статье рассматриваются некоторые внутренние проблемы инерциальных бесступенчатых трансмиссий (CVT). Несмотря на большое количество патентов и исследований, этот тип вариаторов в настоящее время не выпускается на коммерческой основе. В этой статье даются некоторые пояснения по поводу того, почему этот тип вариатора не проник на рынок. В частности, анализируются различные источники механических колебаний, возникающие при работе этих механизмов. Для проведения тематического исследования был выбран один пример инерционного CVT; однако выводы можно легко экстраполировать на другие вариаторы того же семейства. Эти источники вибраций присущи принципу работы данного типа трансмиссий и не могут быть устранены. Несмотря на это, предлагаются некоторые действия по смягчению и уменьшению этих вибраций. Для подтверждения результатов были проведены расчетные модели и реальные испытания. Исследование также демонстрирует, что функционирование инерционных вариаторов зависит от характера силовой установки.

То есть инерционные вариаторы показывают различия, когда они приводятся в движение либо электродвигателем, либо ДВС.

То есть инерционные вариаторы показывают различия, когда они приводятся в движение либо электродвигателем, либо ДВС.Моделирование и теоретический анализ новой бесступенчатой трансмиссии на основе кулачкового механизма с храповым механизмом

2019, Comptes Rendus — Mecanique

В общем, храповики или выпрямители являются самыми слабыми звеньями в механизме. Соответственно, Моралес и Бенитес [16] представили численное и экспериментальное исследование инерциальной системы CVT с использованием различных выпрямителей. Бенитис и др. [17] представили храповую систему IVT, включающую односторонние муфты и две планетарные передачи.

Бесступенчатая трансмиссия (IVT) представляет собой систему, которая допускает непрерывное (недискретное) изменение (включая нулевое) передаточного числа между двумя вращающимися элементами. В этой статье представлен новый механизм IVT храпового типа, подробно изучены его геометрическая конструкция и кинематический анализ.

Предлагаемая система содержит два идентичных блока. Каждый узел включает в себя кулачок с толкателем, колебательные шлицевые звенья, шарнирно закрепленные на валу, который может перемещаться вертикально гидроцилиндром (переменное передаточное отношение), и рифленое колесо с исполнительным штоком. Входное вращательное движение через каждый блок преобразуется в колебательное угловое движение регулируемой амплитуды. Это результирующее движение исправляется с помощью храповика, чтобы получить однонаправленное выходное вращательное движение. Следовательно, выходное движение системы будет иметь другую скорость и ускорение, чем входное. Кинематический анализ показал, что передаточное отношение можно плавно изменять в диапазоне от нуля до бесконечности. Анализ также показал, что для определенных передаточных чисел система дает равномерный выходной сигнал (угловая скорость и ускорение) для соответствующего равномерного входного сигнала.

Предлагаемая система содержит два идентичных блока. Каждый узел включает в себя кулачок с толкателем, колебательные шлицевые звенья, шарнирно закрепленные на валу, который может перемещаться вертикально гидроцилиндром (переменное передаточное отношение), и рифленое колесо с исполнительным штоком. Входное вращательное движение через каждый блок преобразуется в колебательное угловое движение регулируемой амплитуды. Это результирующее движение исправляется с помощью храповика, чтобы получить однонаправленное выходное вращательное движение. Следовательно, выходное движение системы будет иметь другую скорость и ускорение, чем входное. Кинематический анализ показал, что передаточное отношение можно плавно изменять в диапазоне от нуля до бесконечности. Анализ также показал, что для определенных передаточных чисел система дает равномерный выходной сигнал (угловая скорость и ускорение) для соответствующего равномерного входного сигнала.Динамика транспортного средства, оснащенного механической саморегулирующейся беспроводной передачей

2021, Международный обзор машиностроения

Динамика экипажа с препаратом

9939- 20202020, E3S Web of Conferences

- 0

- 2020, E3S Web of Conferences

- 992929202020, E3S Web of Conferences

- 99299202020, E3S.

бесступенчатая саморегулирующаяся трансмиссия для транспортных средств

бесступенчатая саморегулирующаяся трансмиссия для транспортных средств2020, International Review of Machine Engineering

Научная статья

Гибридный интерполяционно-дифференциальный эволюционный алгоритм Лагранжа для синтеза траекторий

Механизм и теория машин, том 134, 2019 г., стр. 512-540 для путевого синтеза четырехзвенных механизмов. HLIDE сочетает в себе два алгоритма дифференциальной эволюции (DE) с интерполяционным локальным поиском Лагранжа (LILS). LILS выполняет локальный поиск по соседству с лучшим индивидуумом, чтобы расширить возможности локальной эксплуатации DE. Кроме того, представлена адаптивная стратегия локального поиска для дальнейшего повышения эффективности LILS. Этот метод может адаптивно применять LILS на основе производительности LILS и DE в предыдущих поколениях. Для оценки эффективности и точности HLIDE были протестированы пять случаев синтеза путей с использованием четырехстержневых механизмов.

Кроме того, в пяти случаях были реализованы и сравнены три хорошо известных эволюционных алгоритма, то есть оптимизация роя частиц, оптимизация на основе обучения и обучения и дифференциальная эволюция. Предыдущие решения одних и тех же задач генерации путей с помощью различных эволюционных алгоритмов суммируются и сравниваются в этом исследовании. Экспериментальные результаты показали, что HLIDE имеет значительно лучшую производительность при решении задач синтеза механизмов по сравнению с другими алгоритмами.