Доводка-притирка поверхности детали, составы притирочной пасты

Доводка-притирка является одним из самых точных методов обработки поверхности. Она выполняется свободными абразивными зернами, которые в смеси со связующей жидкостью наносятся на рабочую поверхность притира, производящего обработку поверхности.

Доводка-притирка поверхности детали, абразивная и химико-механическая, составы притирочных паст и суспензий для доводки-притирки поверхностей деталей.

Доводка-притирка наиболее трудоемкая технологическая отделочная операция и позволяет получить шероховатость обработанной поверхности Ra 0,01-0,05 мкм. Точность по 5-му квалитету и точнее. Отклонение формы 0,05-0,30 мкм.

Припуски, снимаемые при доводке-притирке незначительны. Поэтому поверхность детали должна быть предварительно обработана по 6-му квалитету точности, с шероховатостью не грубее Ra 1,25-0,32 мкм. Притирке свойственна высокая исправляющая способность погрешностей предшествующей обработки, а при соответствующем подборе абразивных зерен она снижает шероховатость поверхности на 2—4 класса.

Доводкой-притиркой можно обрабатывать цилиндрические, конические, плоские и фасонные поверхности. Различают два основных вида доводки — ручную и полумеханическую. Во втором случае для выполнения операции используются токарные универсальные станки, электрические пневматические доводочные приспособления. При этом главное движение (вращение детали) совершается станком или приспособлением, а движение подачи сообщается от руки. Точность и качество обработки во многом зависят от квалификации рабочего.

В зависимости от величины снимаемого припуска доводка-притирка выполняется за одну, две или три операции. При предварительной притирке снимают припуск в пределах 0,020-0,005 мм на две стороны. При окончательной — припуск менее 0,005 мм. Для повышения производительности предварительная обработка выполняется абразивом с более крупным зерном, окончательная обработка — более тонким. Это обеспечивает качество и точность поверхности.

Доводка-притирка выполняется на малых скоростях:

— При ручной притирке 2,6 м/мин.

— Полумеханической — 10-30 м/мин.

При высоких требованиях к обработке необходимо снижать скорость. Давление также оказывает значительное влияние на эффективность обработки. При увеличении давления от 0,25 МПа и выше производительность снижается. Наиболее рациональное давление в пределах 0,1-0,2 МПа при предварительной обработке, 0,05-0,10 МПа и ниже при окончательной. Доводка-притирка может быть абразивной и химико-механической.

Абразивная доводка-притирка поверхности детали.

Абразивная доводка-притирка выполняется с использованием абразивных паст и суспензий на основе абразивного материала, твердость которого значительно выше твердости обрабатываемого материала. При взаимном перемещении детали и притира абразивные зерна, закрепившись в поверхностном слое притира, снимают тончайшую стружку с поверхности детали.

Химико-механическая доводка-притирка поверхности детали.

Сущность химико-механической доводки-притирки заключается в том, что химическое воздействие кислой среды пасты сочетается с механическим воздействием.

Схема доводки-притирки и притирка наружной, и внутренней цилиндрической поверхности.

Абразивные зерна 4, находящиеся в составе связующей жидкости 5 между обрабатываемой поверхностью детали 1 и притиром 3, вдавливаются в поверхность притира, выполненного из более мягкого материала, чем деталь, и шаржируются в нем. Под воздействием кислот, входящих в состав паст, на поверхности детали образуется пленка из химических соединений, которая удаляется абразивными зернами при перемещении притира.

Одновременно эти зерна снимают тончайшую стружку 2. Вначале микронеровности соприкасаются с притиром по малой контактной площади. Срезаются окисные пленки с выступов микронеровностей. Этот этап характеризуется большими удельными давлениями и пластическим деформированием выступов микронеровностей.

С увеличением контактной площади давление уменьшается, снижается толщина, снимается более тонкий слой. При этом снимаются только окисные пленки. Значительную роль в этом случае играет вязкость жидкости. Толщина слоя жидкости между притиром и деталью должна быть меньше величины выступающих из притира режущих зерен.

В качестве связующей жидкости используют машинное масло, керосин, стеарин, вазелин. Как абразив — порошки, микропорошки или субпорошки электрокорунда, карбида кремния, карбида бора, оксида хрома, оксида железа и других. В состав притирочных паст входят химически активные вещества: олеиновая или стеариновая кислота.

Составы притирочных паст и суспензий для доводки-притирки поверхностей деталей из не закаленных и закаленных конструкционных сталей.

Различают следующие разновидности доводки-притирки:

— Доводка-притирка твердыми абразивными зернами, шаржирующимися в поверхность притира.

— Доводка-притирка мягкими нешаржирующимися абразивными зернами.

— А также доводка-притирка с помощью химически активных паст.

При использовании твердых абразивных зерен (электрокорунд, наждак, карбид кремния и др.) материал притира должен быть мягче материала обрабатываемой детали, чтобы обеспечить внедрение зерен в притир. Доводка-притирка мягкими абразивными зернами (крокус, трепел, окись хрома и др.) осуществляется за счет истирания обрабатываемой поверхности этими зернами. В этом случае материал притира должен быть тверже материала детали.

Притиры как обрабатывающий инструмент оказывают существенное влияние на результаты доводочных операций. При обработке твердыми абразивными зернами применяются притиры (из чугуна, бронзы, красной меди, мягкой стали, свинца, сурьмы и других материалов), на поверхности которых могут шаржироваться абразивные зерна. При обработке мягкими абразивными зернами применяются притиры из закаленной стали и других твердых материалов.

Изготовляются также составные притиры, набранные из материалов разной твердости. Различают притиры для черновой и чистовой обработки. Первые имеют углубления для размещения пасты и снятия материала, вторые их не имеют.

Доводка-притирка наружной цилиндрической поверхности.

Доводка-притирка наружной цилиндрической поверхности детали 1 осуществляется притиром 3 в виде кольца с прорезями. Притиру сообщается возвратно-вращательное движение Dj и возвратно-поступательное движение D2. Возможно равномерное дополнительное вращение детали. Доводка-притирка осуществляется вручную или на токарном универсальном станке. Аналогичные схема и движения применяются при притирке внутренних цилиндрических поверхностей.

Регулируемые и нерегулируемые притиры.

В производстве применяются регулируемые и нерегулируемые притиры. Нерегулируемые притиры с постоянным наружным диаметром, применяются для доводки отверстий малых диаметров, конических и резьбовых поверхностей. Регулируемые притиры для ручной доводки имеют втулку (собственно притир) или притирочные планки 5 с конической частью и разжимное устройство, которое при осевом перемещении увеличивает или уменьшает диаметр притира.

На токарных станках обрабатываемая деталь 3 обычно закрепляется в цанге или патроне 4 станка, а возвратно-поступательное движение втулке 1 сообщается вручную. Для создания необходимого натяга между обрабатываемой поверхностью детали и рабочей поверхностью втулки имеется обойма 2, перемещаемая по наружной конической поверхности втулки. Для лучшего удержания втулки в руке на поверхности обоймы имеется накатка.

Притиры для ручной доводки наружных поверхностей, отверстий и притирочные плиты.

В процессе обработки втулку плавно перемещают вдоль вращающейся детали. При этом между ними создается небольшой натяг. При таком способе обработки обеспечивается точность поверхности детали в пределах 0,5-2,0 мкм с шероховатостью Ra 0,02-0,04 мкм. Плоские поверхности притираются вручную с использованием притирочных плит из серого перлитного чугуна твердостью 170-230 НВ.

Размеры плит выбираются в зависимости от габаритных размеров детали. Их рабочая поверхность выполняется с высокой геометрической точностью. Например, допуск неплоскостности плит размером 250х250×400 мм составляет 1-4 мкм.

Рабочая поверхность плиты разбита на три участка:

I — для предварительной доводки.

II — для чистовой доводки.

III — для окончательной доводки.

С целью обеспечения равномерного износа рабочих поверхностей плит в процессе работы плита должна перемещаться круговыми движениями.

По материалам книги «Технологические процессы ремонта автомобилей».

Виноградов В. М.

Похожие статьи:

- Сверление, рассверливание, зенкерование, развертывание отверстий, нарезание внутренней резьбы, цекование, зенкование, назначение этих операций при ремонте.

- Обработка поверхностей без снятия стружки, калибрование, дорнование, обкатывание, раскатывание, алмазное выглаживание, центробежно-ударный наклеп поверхностей без снятия стружки.

- Суперфиниширование и микрофиниширование, понятие и особенности процессов, основные движения и наиболее распространенные схемы суперфиниширования.

- Шлифование, назначение, размерное и тонкое шлифование, припуски при предварительном, окончательном и тонком шлифовании, основные характеристики и требования.

- Ручная газовая сварка и наплавка, способы ручной газовой сварки, виды и область применения пламени при ручной газовой сварке.

- Сварка и наплавка деталей из чугуна холодным способом, с местным или общим подогревом и горячим способом, применяемые электроды, газовая сварка деталей из чугуна.

auto.kombat.com.ua

Какую притирочную пасту выбрать – ГОИ или ВМП-Авто? + Видео

1 Поршневой механизм автомотора – эффективен ли он без притирки?

Домашними мастерами притирочная паста используется для обработки клапанов автодвигателей. Мотор любого транспортного средства – это набор сложных узлов и механизмов. Правильно функционировать они будут лишь в случаях, когда все их элементы слаженно и четко взаимодействуют друг с другом. Проблемным элементом силового автомобильного агрегата являются клапаны. Интересующие нас составы как раз и используются для повышения качества их работы. Притирки дают следующие результаты:

- удаление лишнего тепла от тарелок клапанов;

- высокий уровень герметичности клапанного (шатунно-поршневого) механизма.

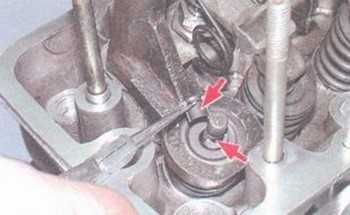

Притирка клапанов

Рекомендуем ознакомиться

После грамотно выполненной притирки зазоры между клапанами становятся минимальными, что обеспечивает важный эффект – повышение общего уровня компрессии механизма. Мотор начинает функционировать без сбоев. Необходимость в притирке чаще всего возникает после капремонта двигателя. А сама процедура выполняется при помощи притирочной плиты или шарошками.

2 Виды притирочных составов – ГОИ и ВМП-Авто

Смеси, используемые для обработки деталей в судо- и машиностроении, изготавливаются в виде абразивных паст (реже – порошков). Они могут быть крупно-, средне- и мелкозернистыми. Для работы с двигателями обычно применяются составы с мелким зерном. Но в некоторых ситуациях (старые детали, большие зазоры между клапанами) используют и крупнозернистые пасты или порошки, предназначенные для грубой обработки поверхностей из алюминиевых сплавов, меди, чугуна, углеродистой стали.

Притирочная паста

Самая известная притирочная паста среди отечественных автомобилистов – ГОИ. Выпускается она в кусках абразивного материала либо в цилиндрических тюбиках высотой 5 см, сечением 3,6 см. ГОИ не только снимает лишние слои с металлических поверхностей и придает последним минимальную шероховатость, она также увеличивает показатель устойчивости обработанных клапанов к износу. За счет этого детали эксплуатируются намного дольше.

ГОИ – паста, относящаяся к категории мягких абразивов. Она бывает грубой, средней, тонкой. Первая из указанных характеризуется светло-зеленым цветом. Грубые составы рекомендованы для удаления слоев толщиной 20–40 мкм. Они незаменимы, когда необходимо убрать следы обработки металла шлифованием, шабрением, опиливанием. Средняя паста, имеющая темный цвет, обеспечивает более чистую поверхность. С ее помощью снимают слои толщиной 8–20 мкм. А тонкая ГОИ используется для финальной притирки (до 7 мкм). Она придает зеркальный блеск обрабатываемым поверхностям. Цвет тонкой пасты – черный с легким зеленоватым оттенком.

Широкое распространение получили и притирочные составы ВМП-Авто. Под этим брендом выпускается несколько видов паст – профессиональная, алмазная, классическая. Друг от друга они отличаются размером зерна. Профессиональная паста ВМП обеспечивает притертым поверхностям шероховатость не более 0,6, алмазная – до 0,5, классическая – до 0,7 мкм.

Самые популярные алмазные пасты с синтетическим и натуральным алмазным порошком разработаны отечественным Институтом сверхтвердых сплавов. Такие составы принято делить на крупные, средние, мелкие, тонкие. Алмазная паста выпускается в жидкой, мазеобразной и твердой консистенции. Автомобилисты обычно используют жидкие и пастоподобные составы. Они гарантируют высокую точность и качество обработки клапанов.

Алмазные пасты желательно использовать совместно с каким-либо составом для охлаждения (минеральное легкое масло, бензин, керосин). Эти жидкости позволяют выполнять притирку быстрее и эффективнее, а также увеличивают точность обработки поверхностей.

3 Делаем пасту сами – если не хочется платить за готовую смесь

Простой и при этом вполне эффективный притирочный состав несложно сделать самостоятельно. Рассматриваемые нами пасты состоят из порошка, который делается из:

- Синтетических алмазов, карбида бора. Такие пасты используются для снятия лишних слоев с твердых сплавов.

- Карбида кремния. Составы для обработки хрупких металлов и чугуна.

- Электрокорунда (хромистого, белого либо обычного). Этот порошок чаще всего и входит в пасты для притирки элементов автодвигателей.

Посмотрим, как самому изготовить смесь для обработки клапанов. Вам нужно найти немного абразивной крошки, содержащей уже упомянутый корунд или иной порошок. Такой материал несложно добыть в любом наждачном приспособлении или станке. Просто соберите немного крошки с камня наждака.

Если станок использовался ранее, абразивные частички в нем будут смешаны с металлом. Вам следует отделить ненужные примеси от абразива. Делается это при помощи обыкновенного магнита. Разложите на ровной поверхности собранную смесь. Поднесите к ней магнит и соберите абразив, оставив ненужные добавки. После этого влейте в собранную крошку немного масла (можно использовать любое) и тщательно перемешайте состав до кашицеподобного состояния. Самодельная притирка для клапанов готова! Пользуйтесь.

tutmet.ru

Притирочные пасты для клапанов. Доводочно-притирочная паста

Одна из ответственных работ по ремонту двигателя автомобиля — это восстановление седел и притирка клапанов. Если клапана были притерты правильно и качественно, Ваш мотор будет служить Вам верой и правдой долгое время.

При механическом повреждении тарелки или стержня клапана, например при встрече его с поршнем, без замены клапана на новый не обойтись. Есть конечно специалисты, выпрямляющие стержни клапанов, но в нашем автосервисе такое не практикуется. И мы крайне не рекомендуем заниматься восстановлением геометрии клапанов. При выборе новых клапанов проверяйте их качество. На металлической поверхности клапанов не должны присутствовать шероховатости и риски, высота и диаметр клапанов должны быть идеально одинаковыми. В идеале, перед установкой в головку блока цилиндров, клапана можно отполировать до зеркального блеска. После полировки клапана будут меньше притягивать к себе нагар и нагреваться.

Как правило клапана притирают после их замены на новые, замены направляющих втулок или замены седел клапанов. Если на деталях отсутствуют механические повреждения, на клапанах или рабочих фасках седел просто имеются небольшие раковины и нагар и мы не собираемся менять их на новые, то в этом случае можно обойтись притиркой клапанов без фрезеровки седел. Если же помимо нагара была нарушена правильная коническая форма или фаски седел закруглилась, то в этом случае перед притиркой, фаски седел необходимо обработать шарошками.

В зависимости от спецификации на ремонтируемый двигатель подбираются три шарошки, различаются они градусом угла, диаметром под фаску седла и диаметром направляющей шарошки под направляющую втулку клапана. Очень часто встречаются двигатели где применяются шарошки с углом 45° для обработки рабочей фаски, 15° для обработки верхней — вспомогательной фаски и 75° для обработки нижней — вспомогательной фаски. Вспомогательные наружная и внутренняя фаски формируют газовые потоки, уменьшая завихрения рабочей смеси и способствуют лучшему наполнению камеры сгорания и быстрейшему выбросу газов.

Инструмент для притирки клапанов каждый выбирает по своему усмотрению, желанию и финансовым возможностям.

Как правило пользуются тремя приспособлениями:

- Притиркой вручную, с помощью присоски закрепленной на деревянной палочке — самый долгий процесс.

- С помощью электродрели, шуруповерта, пневматической дрели и куска резинового шланчика — это ускоряет процесс притирки по сравнению с ручной притиркой.

- С помощью специального пневматического приспособления для прибивки клапанов — это в настоящее время самый передовой, быстрый и качественный способ притереть/прибить клапана. Многие к этому способу относятся скептически, но мы сами в нашем автосервисе пользуемся этим способом и очень довольны результатом.

Для притирки клапанов используют специальную притирочную пасту, которая отличается по зернистости (крупнозернистая для первоначальной обработки и мелкозернистая для доводки — окончательной обработки). Если состояние клапанов и фасок седел хорошее, то можно сразу использовать мелкозернистую пасту. Но, если состояние неудовлетворительное, то желательно перед притиркой мелкозернистой пастой, пройтись притирочной пастой с крупным зерном, это значительно ускорит процесс. Притирочная паста имеет абразивный состав, который собственно и снимает металл на клапане и седле, тем самым обеспечивая их безупречное, плотное прилегание и герметичность.

Для притирки на соприкасающуюся с рабочей фаской седла поверхность клапана тонким слоем наносится притирочная паста. После нанесения пасты клапан вставляется в направляющую и садится на свое место. Перед процессом притирки убедитесь, что притирочная паста не попала на стержень клапана или в направляющую втулку, дабы избежать излишнее стирание соприкасающейся поверхности стержня и втулки.

Процесс притирки клапана к седлу различается при использовании разных приспособлений.

При использовании палочки с присоской, присоска «присасывается» к тарелке клапана и совершаются круговые движения вперед — назад, вверх — вниз, стараясь имитировать работу клапана в двигателе. При притирке с использованием дрели, после нанесения пасты и установки клапана на свое место, на стержень клапана одевается кусочек шланга подходящего диаметра и крепится хомутом. Второй конец шланга одевается на дрель, например через сверло и тоже крепится хомутом. При притирке с помощью дрели обороты не должны превышать 400-500 оборотов в минуту. При превышении оборотов можно перегреть седла и клапана. Так же, как и при ручной притирке, используя дрель старайтесь имитировать работу клапана совершая движ

cityshin.ru

2 в 1 — в чем секрет притирочных паст ВМПАВТО? — Статьи — ВМПАВТО

Клапана обеспечивают герметичность камеры сгорания. Герметичность должна быть 100%. Этого можно добиться, создав идеальный рельеф прилегания клапана к седлу.

Как наши притирочные пасты помогают достигать такого результата?

За счет своего уникального состава.

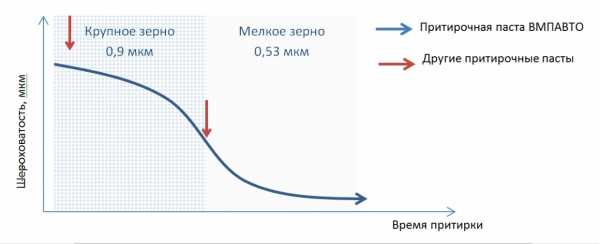

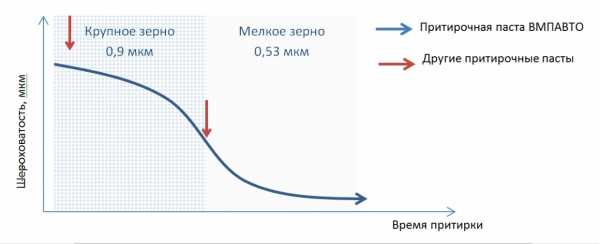

2 в 1 – это не просто маркетинговое клише. Это реальное функциональное преимущество. В то время как другие средства способны проводить лишь одноуровневую обработку, притирочные пасты Клапан содержат в одном флаконе и черновой, и чистовой составы.

Черновой состав «притирок» ВМПАВТО – крупнозернистая паста с размером зерна 75-90 мкм — подготавливает поверхность к следующему этапу микрошлифования.

Когда шероховатость поверхности достигает 1.2 мкм, в работу вступает чистовой состав пасты. Мельчайший размер зерна позволяет создать идеальный профиль клапана с шероховатостью до 0.6 мкм. Даже лучше, чем требуется по ГОСТу (1мкм).

Таким образом, за 2-3 минуты мастер получает клапан с практически идеальной шероховатостью.

Для наилучшего результата требуется обработка финишной притирочной пастой ФАБО. Она плакирует даже самые ничтожные неровности и создает 100% герметичность камеры. Дополнительная защита в виде медных поясов обеспечивает наилучший отвод тепла и препятствует прогоранию клапанов.

Важным преимуществом притирочных паст ВМПАВТО является высокая адгезия. Состав остается на поверхности детали на протяжении всего процесса притирки и не требует добавления, в отличие от аналогов.

Если российские потребители уже привыкли к стабильному качеству пасты и скорости притирания, то для наших зарубежных покупателей они стали настоящим открытием.

Посмотрите видео и оцените, насколько притирочная паста ВМПАВТО облегчает ежедневный труд автомеханика |

|

|

Культура и уровень обслуживания двигателей в Мексике развивается постепенно. Единственная существующая на рынке притирка не дает желаемого результата. Да и сам метод весьма трудоемкий и занимает невероятно много времени. |

|

Притирка клапанов с пастой ВМПАВТО за 10 секунд |

|

|

Мастер-класс по притирке клапанов от лидера отрасли — компании Ходос-Авто |

|

|

Притирка клапанов своими руками в гараже тоже возможна! |

|

smazka.ru

Притирочная паста,притирочная паста для клапанов,паста притирочная алмазная

Добрый день уважаемые читатели этого сайта. Сегодня я предоставляю вам статью о притирочных пастах для клапанов. Много автолюбителей, которые собственноручно ремонтируют свой автомобиль, сталкиваются с таким делом как притирка клапанов. Как правильно производить притирку клапанов, рекомендую вам прочитать специальную статью (Притирка клапанов автомобилей ВАЗ). Осуществляя притирку, мы даже не догадываемся, какими свойствами обладает наша притирочная паста, сделает ли она своё дело или только навредит двигателю. Обо всём этом я постараюсь подробно рассказать в этой статье.

Для чего вообще нужна притирочная паста?

Начну издалека. Всё сводится к тому, что бы обеспечить максимальное прилегание рабочей поверхности тарелки клапана к рабочей поверхности седла клапана.

Этот процесс, очень тяжело осуществить всякими инструментами, тем более, здесь требуется максимальная точность по соосности относительно оси ножки клапана и оси седла клапана. Наиболее оптимальным способом осуществляется притирка с помощью, установленного на место клапана. На рабочую поверхность тарелки клапана наносится притирочная паста для более тщательной притирки. Паста имеет в своём составе мелкие абразивные зёрна, таким образом, достигается максимальное прилегание поверхностей за практически короткое время.

Какие бывают притирочные пасты.

В данное время на авто рынке можно найти большое количество таких паст и даже её можно изготовить самому, что я не однократно делал.

Первое что бросилось в глаза, это паста производства ВМП-Авто.

На вид конечно красивая упаковка, уже привлекающая покупателя взять именно её. Но поработав с ней, я сталкивался с рядом некоторых сложностей. Крупнозернистая паста оставляла после себя глубокие раковины, которые потом нужно устранять только шарошками. Мелкозернистая паста не могла справиться со своей задачей. В общем, мне не понравилась, сами понимаете.

Я перепробовал разные пасты и даже делал собственноручно, но всё же остановил свой выбор на притирочной пасте производства PERMATEX.

Почему я выбрал именно эту пасту? Потому что, она более эффективно и быстро справляется со своей работой имхо. Она выполнена на водной основе и её зернистость оптимально подобрана для притирки клапанов.

Есть так же и много других притирочных паст для клапанов, но о них я писать не буду, потому что информации в сети полным полно. Я же остановил свое внимание на конкретном продукте.

Что ещё хочу добавить. Не применяйте алмазных паст для притирки клапанов. Чем это может грозить. А оказывается всё дело в том, что алмазная паста содержит в себе алмазные частички и в процессе притирки они ведаются в рабочую поверхность седла клапана. При работе двигателя (при изменении температурных режимов) эти алмазные частички выпадают, оставив после себя маленькую раковину, которая забьется нагаром. Это первый предвестник того что в этом месте прогорит клапан.

На этом всё, до новых публикаций.

На главную.zerga.ru

Как притирать клапана? | Притирочная паста — это блоги от abro-ind.ru

В процессе работы двигателя как дизельного, так и бензинового, на клапанах впускного и выпускного вала образуется нагар, вследствие неправильной работы топливной системы. Врезультате происходит частичная разгерметизация камеры сгорания.

Если выпускной клапан плотно не закрывается, то топливная смесь не только теряет воздух, который поступил в цилиндр, но еще и всасывает обратно выхлопные газы. Это вызывает скорое прогорание клапанов, износ направляющей втулки клапана, разбитие седла клапана, износ рабочей фаски клапана.

Поэтому при ремонтных работах, связанных со снятием головки блока цилиндров (далее по тексту ГБЦ) и заменой клапанов, осуществляется процесс притирки очищенных или новых клапанов в седла при помощи притирочной пасты.

Сегодня мы разберем, как правильно делать притирку клапанов.

Что понадобится:

1. Притирочная паста.

Описание:

Специально разработанный состав для притирки клапанов в двигателях.

Одним из компонентов является Карбору́нд — техническое название синтетического материала Син: карбид кремния

Сфера применения:

Притирка клапанов к седлам ГБЦ. Также используется для полировки никелированных и хромированных деталей.

Свойства:

— Два в одном:

КРУПНОЗЕРНИСТАЯ (Зернистость 80 гранул\квадратный дюйм)

Удаляет последствия прогара клапана, износ направляющей втулки клапана, просадка, и разбитие седла клапана, износ рабочей фаски клапана.МЕЛКОЗЕРНИСТАЯ (Зернистость 220 гранул\квадратный дюйм)

Окончательная посадка клапана в седло, восстановление герметичности.

— Возможность достигать любого уровня зернистости пасты, добавляя в состав масло.

— Обеспечивает получение оптимальной шероховатости обрабатываемой поверхности и повышение производительности работ.

2. Рассухариватель клапанов – универсальный инструмент для снятия «сухарей клапана».

3. Шуруповерт, две руки, шпилька, 2 кусочка шланга, небольшая пружинка.

Работа:

Снимаем оси.

Процесс притирки клапанов мы покажем на примере двигателей H5 и Н2 автомобиля Great Wall HOVER.

Итак, мы уже демонтировали ГБЦ, проверили на плоскость, выяснили, что отклонений нет, следов пробоя тоже нет.

Снимаем оси с коромыслами. Они держатся за счет пяти болтов на впуске и восьми на выпуске.

Откручивается все довольно просто ключом на 12.

При съеме коромысел нужно быть внимательным с осью: на двигателях у Н5 и Н2 могут выскочить гидрокомпенсаторы.

В нашем случае гидрокомпенсаторы сильно изношены, поэтому был установлен комплект новых.

Важно! Если у вас гидрокомпенсаторы в хорошем состоянии, то лучше их не вынимать и не сжимать, чтобы не ушло масло.

Рассухариваем клапаны.

Что такое сухари?

«Сухари клапанов» — вспомогательные детали, предназначенные для соединения тарелки пружины клапана с клапаном таким образом, чтобы пружина клапана постоянно поддерживала его в требуемом положении.

Вкручиваем болт в одно из отверстий под осью и устанавливаем рассухариватель.

Берем в одну руку инструмент, в другую — магнит или пинцет для извлечения сухарей.

Пружины и клапаны ставим по порядку, как были в ГБЦ, чтобы не путать местами.

У одного впускного клапана оказалась потертость от тарелки сверху пружины, заменяем на новый.

Очищаем клапаны от нагара и прочищаем каналы ГБЦ.

Первый этап

Клапаны были хорошо «подпорчены», поэтому притирать пришлось в два этапа крупнозернистой и мелкозернистой пастами.

Собираем конструкцию как на фотографии.

Наносим крупнозернистую притирочную пасту по периметру клапана.

Вставляем конструкцию в седло и надеваем свободную часть трубки на шуруповерт.

На малых оборотах вращаем клапан в седле сначала по часовой стрелке, потом в обратном направлении, приподнимая иногда клапан (в этом нам помогает пружина).

Второй этап.

Двумя трубками и мелкозернистой пастой вручную доводим клапаны до финиша.

Процесс напоминает добычу огня, но через пару оборотов необходимо поднимать клапан и смещать на 30-40 градусов, чтобы он не шлифовался в одном положении.

Притертые клапана:

Наличие раковин и неровностей не допустимо ни на клапане, ни на седле!

Ставим клапаны на место, идем на улицу проверять работу.

ГБЦ переворачивается пластиной вверх, свечи закручиваются с обратной стороны как на фото, на клапаны наливается керосин. Если керосин не проник в зазор между клапаном и седлом, значит мы все сделали правильно.

Если где-то уровень ушел, опять разбираем и притираем:)

Вот и все, ГБЦ готова к сборке, осталось обработать прокладку ГБЦ герметиком-спреем медным для прокладок, о котором мы поговорим в следующей записи.

За фотоматериал и помощь в подготовке статьи, благодарим Shustrii

Спасибо, что любите ABRO!

www.abro-ind.ru

Притирочная паста «Профессиональная» для клапанов — Продукция — ВМПАВТО

Клапана обеспечивают герметичность камеры сгорания. Герметичность должна быть 100%. Этого можно добиться, создав идеальный рельеф прилегания клапана к седлу.

Как наши притирочные пасты помогают достигать такого результата?

За счет своего уникального состава. 2 в 1 – это не просто маркетинговое клише. Это реальное функциональное преимущество. В то время как другие средства способны проводить лишь одноуровневую обработку, притирочные пасты Клапан содержат в одном флаконе и черновой, и чистовой составы.

Черновой состав притирок ВМПАВТО – крупнозернистая паста с размером зерна 75-90 мкм — подготавливает поверхность к следующему этапу микрошлифования.

Когда шероховатость поверхности достигает 1.2 мкм, в работу вступает чистовой состав пасты. Мельчайший размер зерна позволяет создать идеальный профиль клапана с шероховатостью до 0.6 мкм. Даже лучше, чем требуется по ГОСТу (1мкм).

Таким образом, за 2-3 минуты мастер получает клапан с практически идеальной шероховатостью.

Благодаря высокой адгезии, паста не выходит из зоны притирки и поэтому постоянно измельчается, проходя все стадии черновой и чистовой обработки.

Это не только сокращает время притирки и расход продукта, но не допускает попадание пасты на направляющие и стержни клапанов.

Для наилучшего результата требуется обработка финишной притирочной пастой ФАБО. Она плакирует даже самые ничтожные неровности и создает 100% герметичность камеры.

Дополнительная защита в виде медных поясов обеспечивает наилучший отвод тепла и препятствует прогоранию клапанов.

Статья «Притирочные пасты — а нужны ли они?»

smazka.ru